ИИ как техник будущего

Предсказывать, а не реагировать – ИИ меняет правила игры в российском машиностроении.

Цифровая медкарта для станка

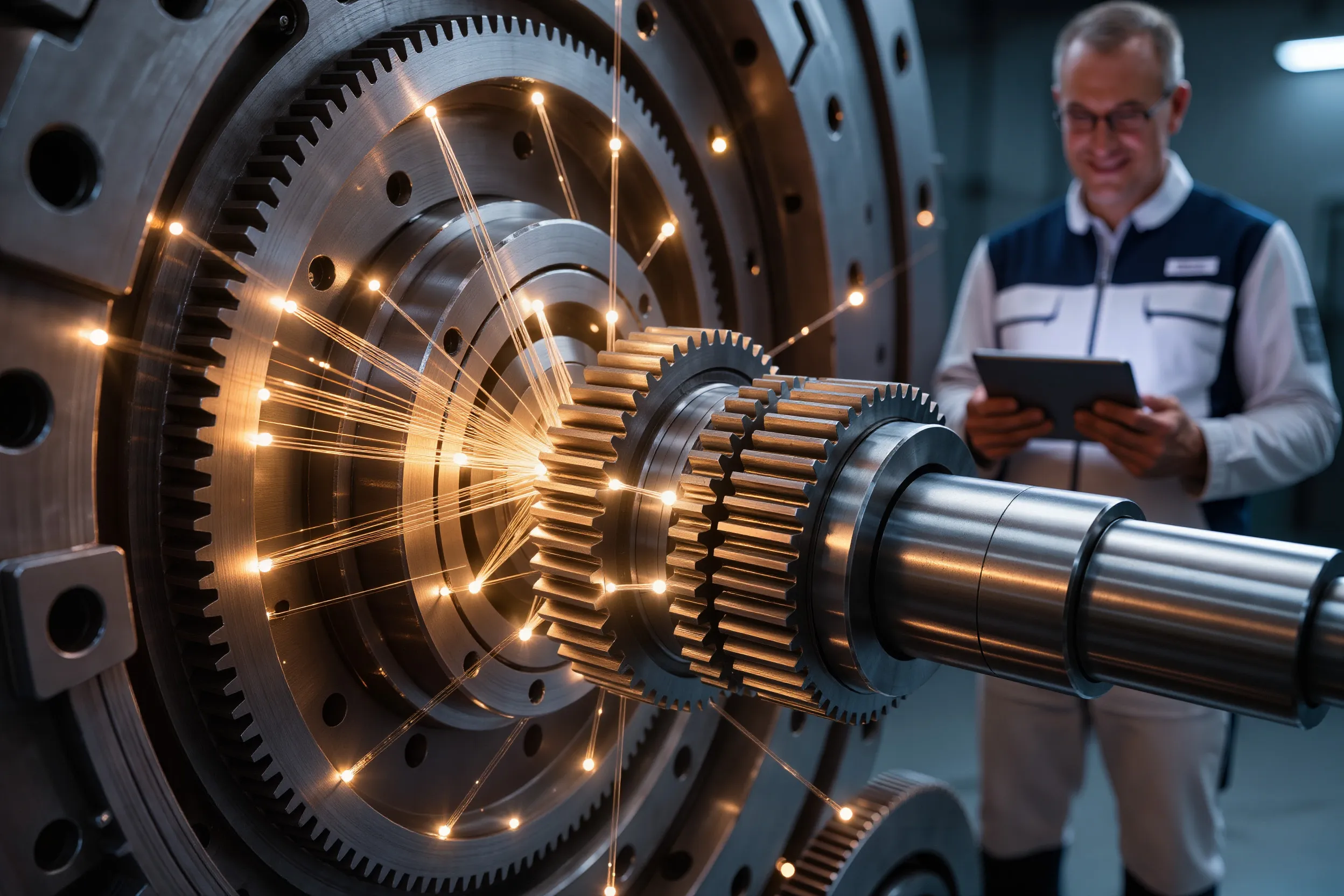

В Нижегородской области запущен проект, который может стать поворотной точкой для всей российской машиностроительной отрасли. Совместная разработка Нижегородского государственного технического университета им. Р.Е. Алексеева и компании ООО «ЕМГ» перестала быть лабораторной новинкой — теперь она работает в реальном производстве. На предприятии заработала система оперативной диагностики и мониторинга станочного парка на базе искусственного интеллекта (ИИ). Это не просто обновление ПО или установка новых датчиков – это фундаментальный сдвиг в подходе к управлению оборудованием.

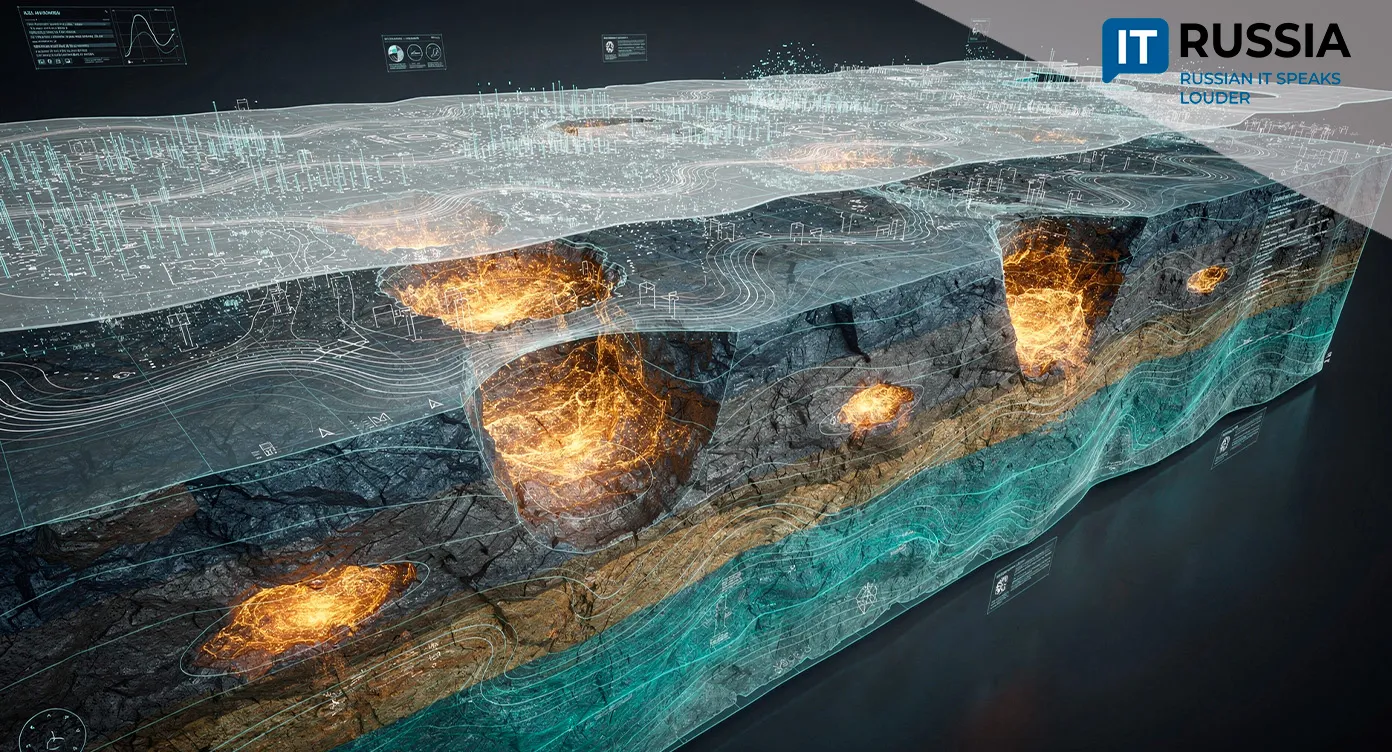

Система функционирует 24/7, анализируя сотни параметров: вибрации, температуру, нагрузку на шпиндель, энергопотребление и многое другое. Но главное — она не просто констатирует факты, а предсказывает будущее. ИИ-алгоритмы выявляют скрытые аномалии и сигнализируют о возможных отказах за недели, а то и месяцы до их проявления. Благодаря этому предприятия могут планировать ремонты без экстренных простоев, экономить миллионы рублей и продлевать срок службы дорогостоящих станков. Каждому агрегату теперь присваивается «цифровой паспорт» — единое хранилище всей истории его эксплуатации, технического состояния и прогнозов. Это как электронная медкарта, но для станка.

Цифровая платформа без границ импорта

Проект уже внедрён на площадках ООО «ЕМГ», однако его значение выходит далеко за рамки одного завода. Это – пилотный образец российской платформы предиктивного обслуживания, созданный полностью в России. В эпоху технологического суверенитета и импортозамещенияснижение зависимости от зарубежных программных решений и сервисов становится не просто конкурентным преимуществом, а вопросом национальной безопасности.

Экономический эффект от внедрения таких систем ощутим как на региональном, так и на федеральном уровне. Уменьшение простоев напрямую увеличивает выпуск продукции, повышает рентабельность и устойчивость предприятий. Министерства цифрового развития и промышленности активно поддерживают подобные инициативы, включая их в программы по развитию российского ПО и цифровизации промышленности.

Российские компании переходят на предиктивное обслуживание

Концепция Predictive Maintenance (PdM) давно применяется ведущими промышленными гигантами. Например, General Electric разработала платформу Predix, Siemens – Mind Sphere, Schneider Electric – Eco Struxure Asset Advisor. Все они используют IoT и ИИ для предиктивного анализа, минимизации потерь и продления срока службы оборудования.

Россия не отстаёт от мировых трендов. Яркий пример – система «ПРАНА» от АО «РОТЕК», первая российская IIoT-платформа для прогнозирования неисправностей. Зарегистрированная в Едином реестре российского ПО и в США, она выявляет дефекты за 2–3 месяца до критического момента. С 2015 года «ПРАНА» успешно работает на энергообъектах, включая Пермскую ТЭЦ-9, Казанскую ТЭЦ-1, а также на предприятиях в Казахстане. Сегодня её применяют на электростанциях, НПЗ, химических и атомных реакторах, металлургических комбинатах.

В последние годы российская промышленность всё увереннее делает ставку на искусственный интеллект – как на реальный инструмент повышения надёжности и экономической эффективности. Ведущие компании страны уже внедряют ИИ-системы для управления техническим обслуживанием и ремонтом, переходя от реактивного к предиктивному подходу.

«Газпромнефть» использует аналитику больших данных для прогнозирования износа оборудования: алгоритмы в реальном времени выявляют аномалии и рекомендуют профилактические меры, сокращая простои и расходы. «Росатом» применяет ИИ для диагностики атомных станций – нейросети анализируют данные с тысяч датчиков и видеокамер, минимизируя риски аварий. «Норникель» благодаря ИИ-мониторингу заранее планирует ремонты, что позволило снизить затраты и ускорить восстановление оборудования. А «Лукойл» разработал собственную систему, которая точно определяет, какие узлы нефтепромыслового оборудования нуждаются в срочной замене, продлевая срок службы активов и предотвращая внезапные остановки.

ИИ меняет философию производства

ИИ в России - уже не эксперимент, а рабочий инструмент, который повышает безопасность, снижает издержки и укрепляет технологическую независимость ключевых отраслей.

Разработка нижегородских учёных логично продолжает общенациональную тенденцию, но фокусируется на машиностроении. В ближайшие годы планируется расширение применения системы на других предприятиях, адаптация под разные типы станков и технологических линий. В среднесрочной перспективе такие решения могут стать стандартом в рамках нацпроектов по цифровой экономике. При успешной сертификации и масштабировании она может стать экспортным продуктом – спрос на такие решения растёт в странах СНГ, Азии и Ближнего Востока.

Запуск этой технологии – символ перехода от аварийного ремонта к проактивному управлению. Это не просто «умные датчики», а новая философия производства: человек больше не ждёт поломки – он доверяет машине заботу о другой машине. И делает это с полным основанием.