На нефтегазовом месторождении на Ямале внедрили цифровую буровую установку

Цифровую буровую разработала тюменская компания «Кенера». Продукт прошел тестирование в полевых условиях на ямальском месторождении.

Два года на результат

В проекте приняли участие 10 сотрудников структурного подразделения компании «Кенера» - «Кенера-Софт». На его реализацию ушло 2 года.

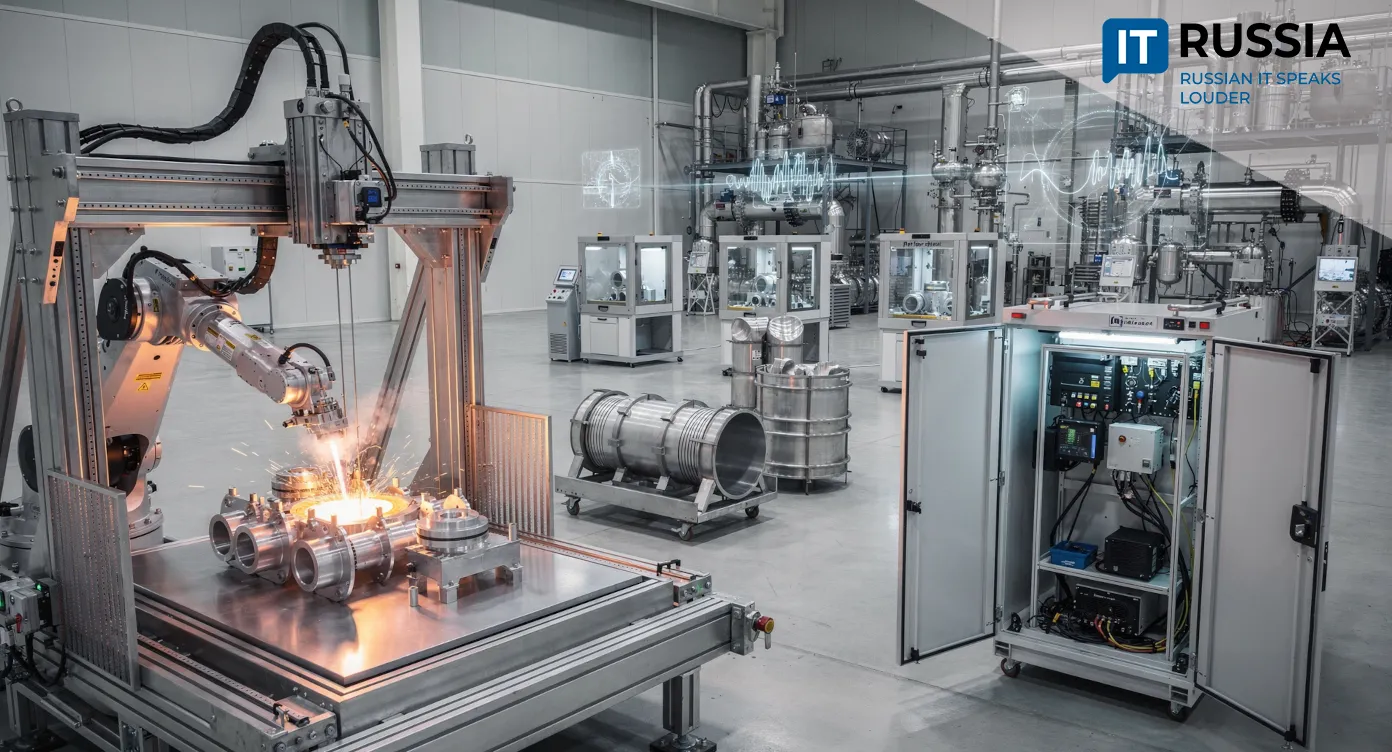

Цифровая буровая автоматизирует процесс бурения, повышает эффективность и безопасность работ. При этом проект получит развитие – на 2026 год запланирована роботизация буровых операций.

Проект оказался настолько успешным, что руководство компании приняло решение о расширении штата софтверного подразделения до 50 человек. И это – не только программисты, но и инженеры, которые будут сопровождать проект на месторождениях. Проект курирует региональный департамент инвестиционной политики и господдержки предпринимательства.

Кто ты, цифровая буровая?

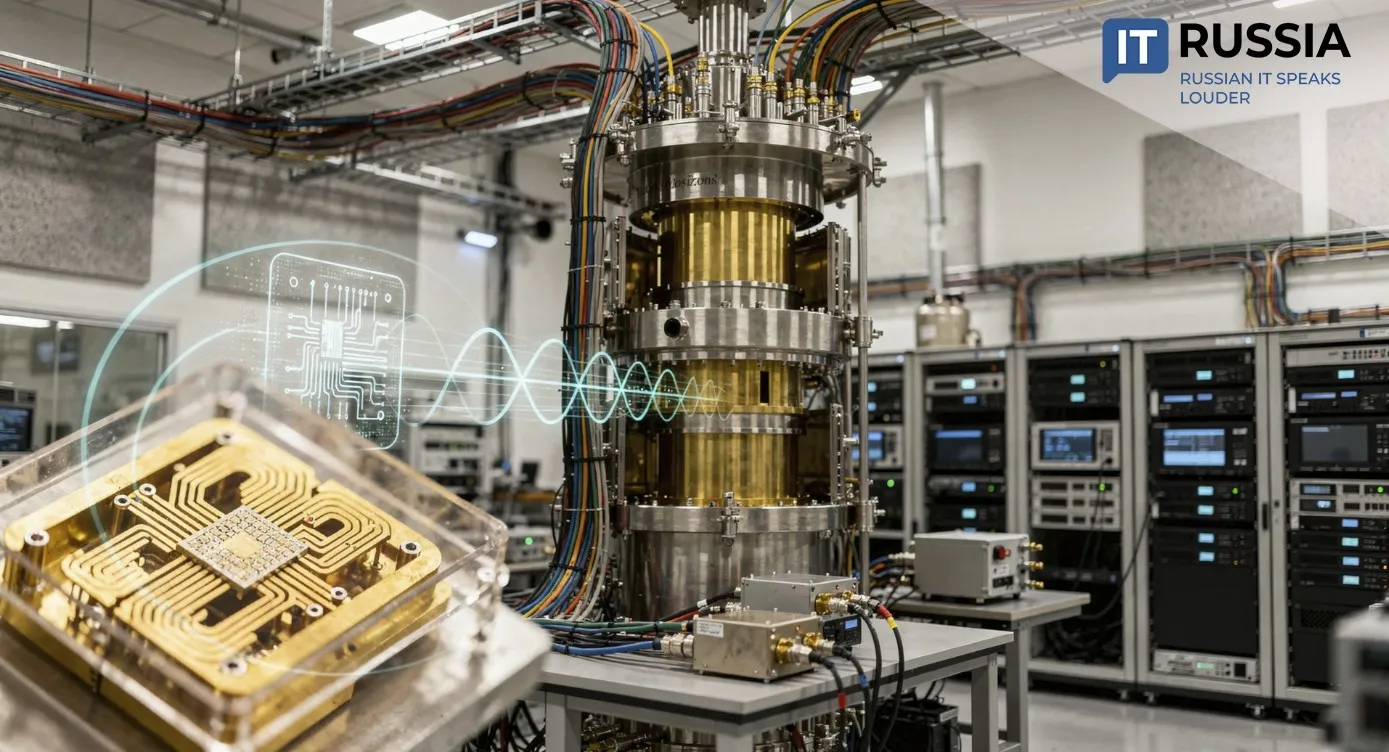

Несмотря на расхожесть термина, цифровая буровая остается неясным явлением для многих участников рынка. В широком понимании это – комплексная платформа, использующая цифровые инструменты для управления всеми аспектами процесса бурения. Сбор, анализ и визуализация данных в режиме реального времени открывают возможности для предиктивной диагностики и оптимизации всех процессов.

Сегодня функционал цифровой буровой позволяет автоматизировать целый ряд операций: выход на заданный расход буровых насосов; получение данных погружной телеметрии; фиксация параметров холостого хода с динамикой изменений; роторное бурение; направленное бурение в заданном секторе и выключение буровых насосов.

Функционал позволяет всем участникам процесса работать в одном цифровом пространстве. За счёт этого улучшается контроль за эксплуатационными параметрами, сокращаются риски, возрастает точность процессов и, как результат, эффективность и качество работ в целом.

Сама по себе цифровая буровая значима как прорывное технологическое явление. Но нефтегазовые компании, конечно, мотивируются экономическими результатами. Внедрение цифровой буровой повышает эффективность, снижает операционные затраты и минимизируют аварийные ситуации. Автоматизированные системы оптимизируют режим работы оборудования, сокращают простои и повышают качество выполнения операций. Это, в свою очередь, снижает затраты на эксплуатацию и ремонт техники, повышает производительность труда и улучшает качество конечного продукта.Цифровые технологии позволяют руководить буровыми операциями из любой точки мира, что особенно актуально для труднодоступных месторождений.

В российских широтах

В России разработку цифровых буровых активно ведут как сами нефтесервисные компании, так и сторонние ИТ-разработчики. Варианты реализации включают интеграцию с уже существующими системами АСУ ТП, создание специализированных облачных платформ для обработки больших объёмов данных и использование алгоритмов машинного обучения для прогнозирования поведения скважины.

Сегодня участники рынка считают, что отставание от западных компаний удалось если не преодолеть, то серьёзно сократить. Генеральный директор ООО «Цифровое бурение» Рустем Мухаметзянов считает: «Функционал зарубежных разработок в области цифровизации бурения находится на аналогичном уровне, но при этом более активно используют машинное обучение и анализ данных в реальном времени с включением искусственного интеллекта. В России эти технологии активно внедряют, и они уже вышли на уровень массового применения. Уже сейчас можно говорить о том, что цифровизация перестала быть просто концептом и становится реально работающим инструментом, особенно в крупных нефтегазовых корпорациях. А по мере развития технологий и увеличения конкуренции на рынке стоимость решений будет снижаться, что сделает их доступными и для небольших компаний».

Общее мнение: в России развитие цифровой буровой находится на этапе пилотных проектов. В частности, «Роснефть» в рамках проекта «Цифровое месторождение» использует цифровые двойники, IoT и Big Data для мониторинга и управления буровыми операциями. «Газпром нефть» разработала платформу «Цифровой керн», анализирующую свойства горных пород на основе цифровых моделей. В «Лукойле» внедряют системы автоматизации бурения, включая использование роботизированных установок и AI для управления процессом. «Татнефть» использует технологии IoT и AI для создания интеллектуальных скважин, которые самостоятельно адаптируются к изменяющимся условиям, увеличивая добычу на 5–7% и снижая энергозатраты.

В данном контексте появление цифровой буровой от «Кенера» - очередной этап в достижении задачи цифровой трансформации нефтегазового бурения в России.