Оцифровка Старо-Кадеевского месторождения

Образцовый проект комплексной автоматизации процессов управления активами для малой нефтяной компании с непрерывным циклом добычи реализован российским разработчиком «Деснол».

Малая, но перспективная

Старо-Кадеевское месторождение успешно разрабатывается «Геолого-разведочным исследовательским центром» — малой нефтяной компанией, стремящейся к сокращению простоев критически важного оборудования.

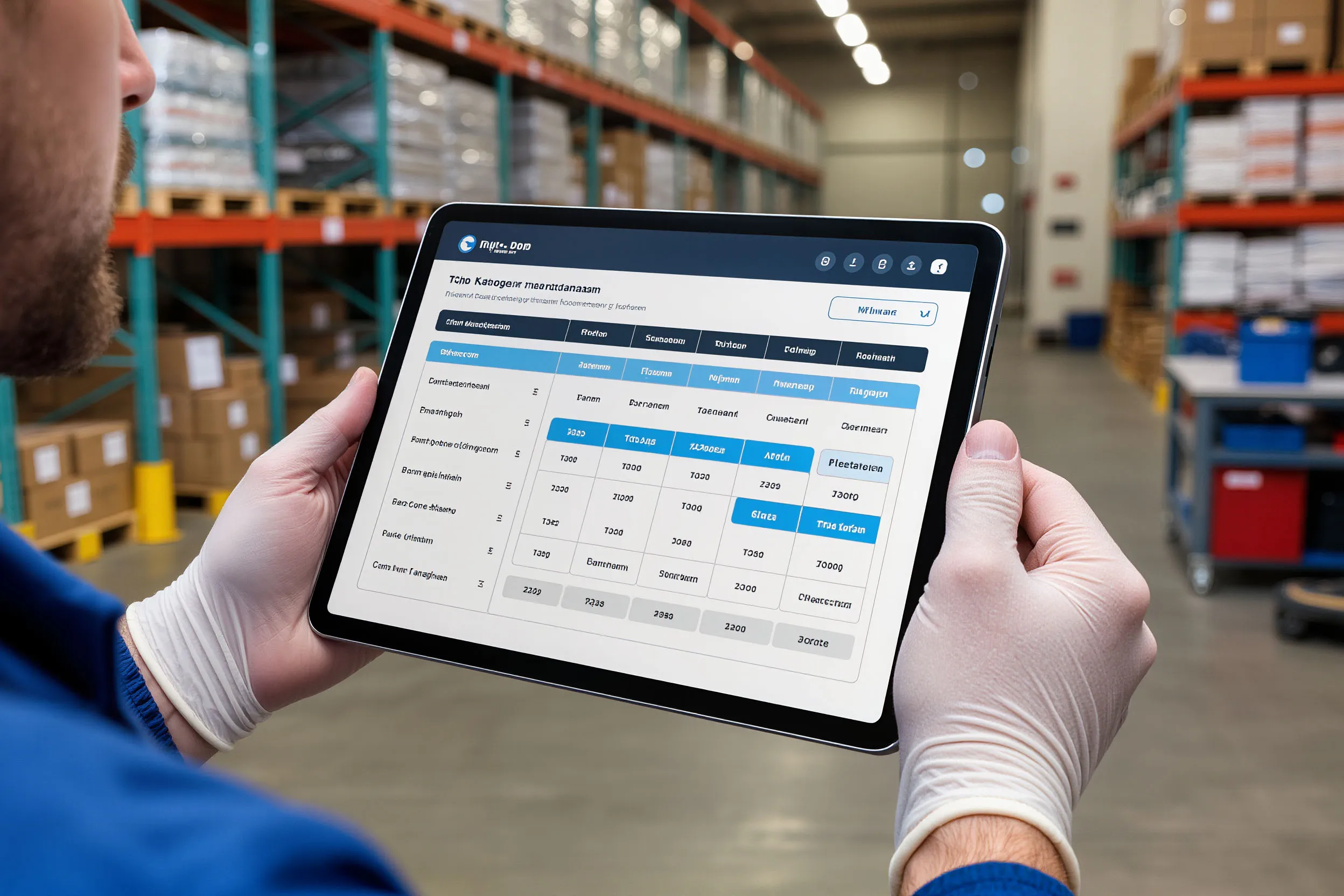

В значительной мере организация производственных и деловых процессов связана с вопросами учета и мониторинга. До внедрения EAM-системы «1С:ТОИР Управление ремонтами и обслуживанием оборудования Корп» все данные существовали в разрозненном виде в стихийно созданных Excel-файлах. Графики ППР велись формально, а дефекты регистрировались в мессенджерах.

Разработчик «Деснол» - российский центр практической экспертизы по цифровой трансформации технического обслуживания и ремонта – создал решение в союзе с фирмой «1С». И полностью взял на себя процесс внедрения и консультирования персонала нефтяной компании. В итоге была создана единая цифровая среда для управления уникальными активами нефтедобычи.

Нюансы и аспекты

С точки зрения организации ремонтных работ и технического обслуживания 80% задач в компании выполняются хозяйственным способом, а 20% - с помощью привлеченных подрядчиков. То есть в работах были стандартно задействованы 54 человека из штата компании и 10-15 внешних специалистов. Проект автоматизации процессов был выполнен с учетом устоявшейся модели.

Настройка процессов и адаптация «1С:ТОИР Корп» под нужды предприятия состоялась с минимальной кастомизацией и максимальным использованием типовых функциональных возможностей программного продукта. Интегратор внедрил решения для анализа коренных причин дефектов, план-фактного анализа трудозатрат и новые инструменты управления персоналом. Сотрудникам компании доступно мобильное приложение, которое дает возможность увидеть контролируемые показатели оборудования непосредственно от операторов. Особое внимание уделено автоматической привязке объектов ремонта к основным средствам и синхронизации данных между системами.

Сами пользователи отмечают следующие плюсы: вся информация об оборудовании находится в одном месте, можно быстро проводить анализ показателей эксплуатации, прослеживать историю ремонтов и обслуживания оборудования, сократить количество бумажных носителей, оперативно проводить анализ неисправностей и выполненных работ.

Проблемы и решения

Летом 2025 года компания «Деснол» представила три ключевых улучшения в обновлениях 1С:ТОиР КОРП и «Мобильная бригада». Обновления направлены на повышение эффективности работы ремонтных подразделений, служб главных инженеров и механиков за счет автоматизации рутинных задач, улучшения возможностей аналитики и ускорения регистрации неисправностей.

Одно из ключевых улучшений коснулось механизма автоматического обновления заказов на внутреннее потребление при настройке расширенного режима материально-технического обеспечения. Автоматизация ввода данных не только экономит время сотрудников, но и поддерживает чистоту данных по закрытым заказам.

Успешные кейсы

Один из успешных кейсов – автоматизация процессов управления ТОиР в компании «Энерго Сервис». Особенностью проекта стал одновременный запуск решения на пилотной площадке, а затем и вывести в тираж. Пилотным объектом стала ГТЭС 24 Игольско-Талового нефтяного месторождения, тиражными площадками — ГТЭС 12 Игольско-Талового и ГТЭС 24 Двуреченского нефтяных месторождений. В итоге компания получила оперативный доступ к информации об оборудовании, технической документации и истории обслуживания.

В мае компания «Деснол» внедрила EAM-систему управления активами 1С:ТОИР КОРП на горно-металлургическом комбинате «Удоканская медь». Этот проект стал первым шагом к построению комплексной цифровой системы управления стоимостью владения производственными активами предприятия для обеспечения оптимальных затрат и бесперебойной работы оборудования горно-металлургического комбината в экстремальных климатических и геологических условиях.

Внедрение решений автоматизации требует значительной организационной работы, подготовки данных и обучения персонала. Кроме того, он предполагает плановые и последовательные усилия со стороны самого заказчика: без этого эффект может быть ниже ожидаемого. Однако результат того стоит - увеличение эффективности эксплуатации оборудования, снижение простоев, улучшение управляемости активов и как следствие – повышение конкурентоспособности предприятия.