Россия делает мощный прорыв в станкостроении

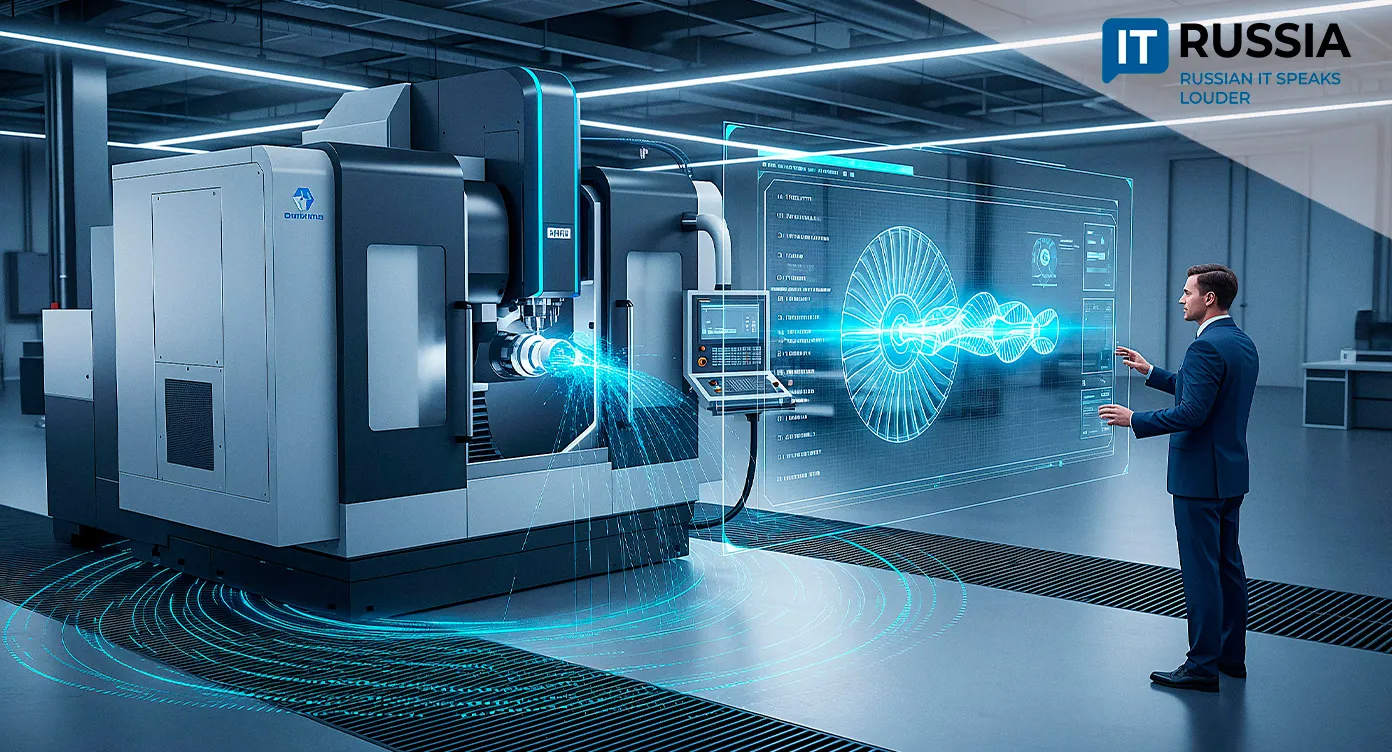

Новый пятикоординатный шлифовальный комплекс SXS 512 не просто заменяет импорт: он формирует основу для цифрового суверенного станкостроения и потенциального экспорта.

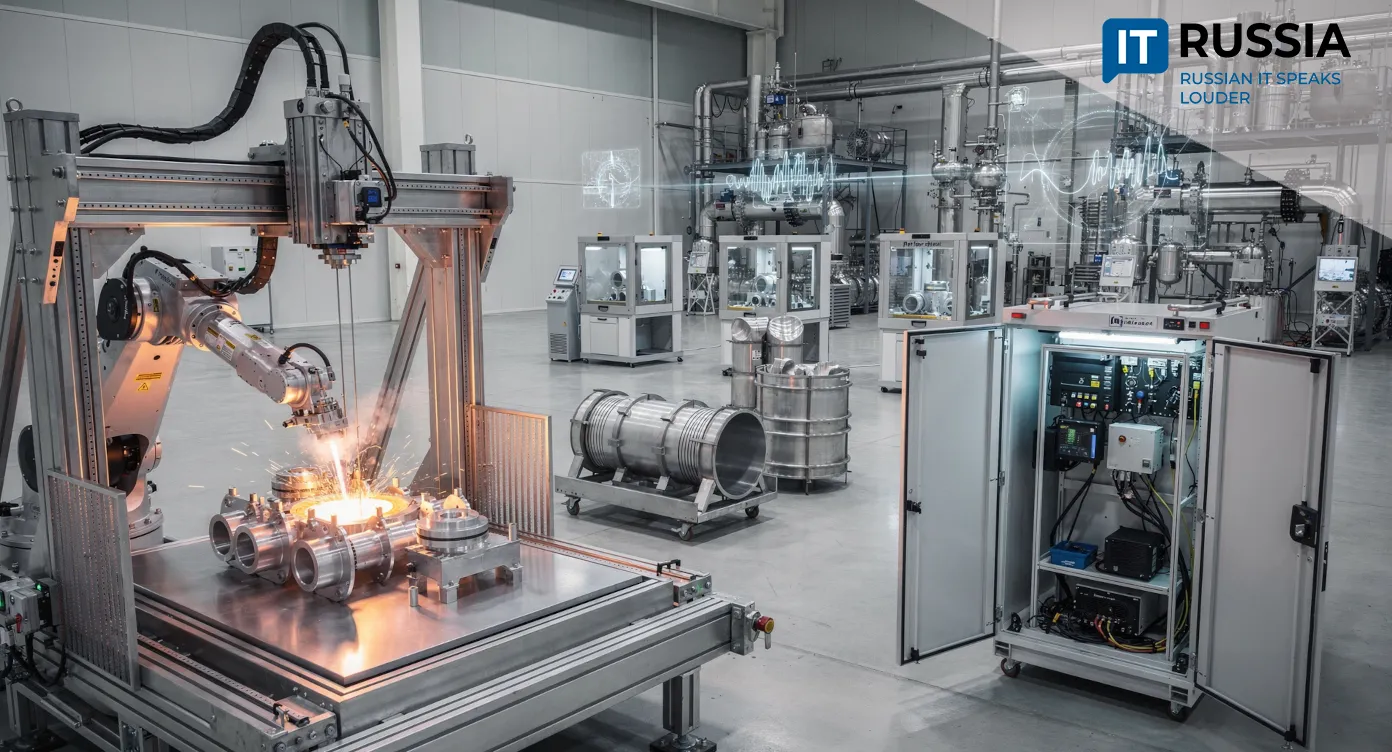

Автоматизация и точность

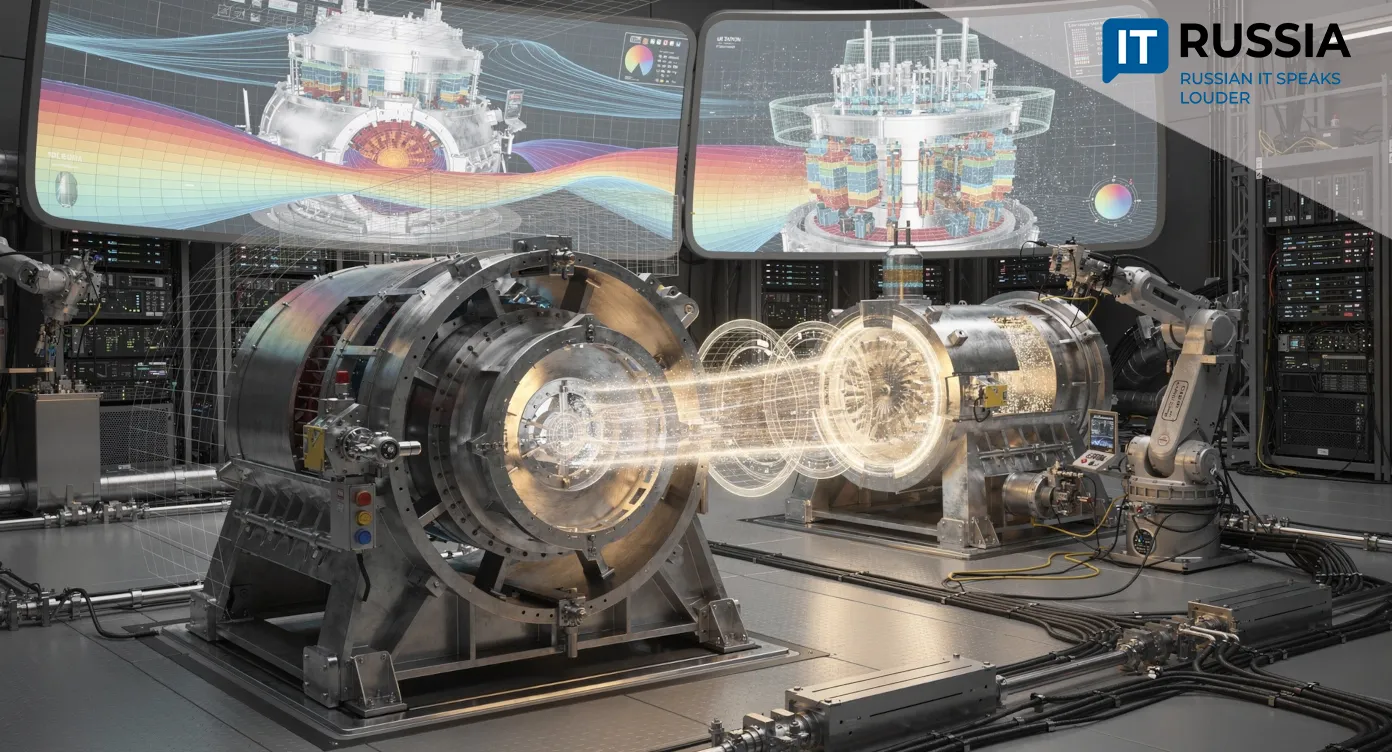

Холдинг «Стан» (входящий в госкорпорацию «Ростех») представил уникальный для России пятикоординатный шлифовальный комплекс SXS 512 – первое российское решение для автоматизированной обработки замков лопаток газотурбинных двигателей из жаропрочных никелевых сплавов.

Станок полностью исключает человеческий фактор: двухосевой стол с автоматической сменой инструментов, российский шпиндель-мотор и инструментальный магазин собственного производства позволяют выполнять сложные операции без вмешательства оператора до 72 часов. Ключевая технология – глубинное профильное шлифование с непрерывной правкой кругов из белого электрокорунда, обеспечивающая стабильную точность ±3 мкм даже при обработке сверхтвердых материалов.

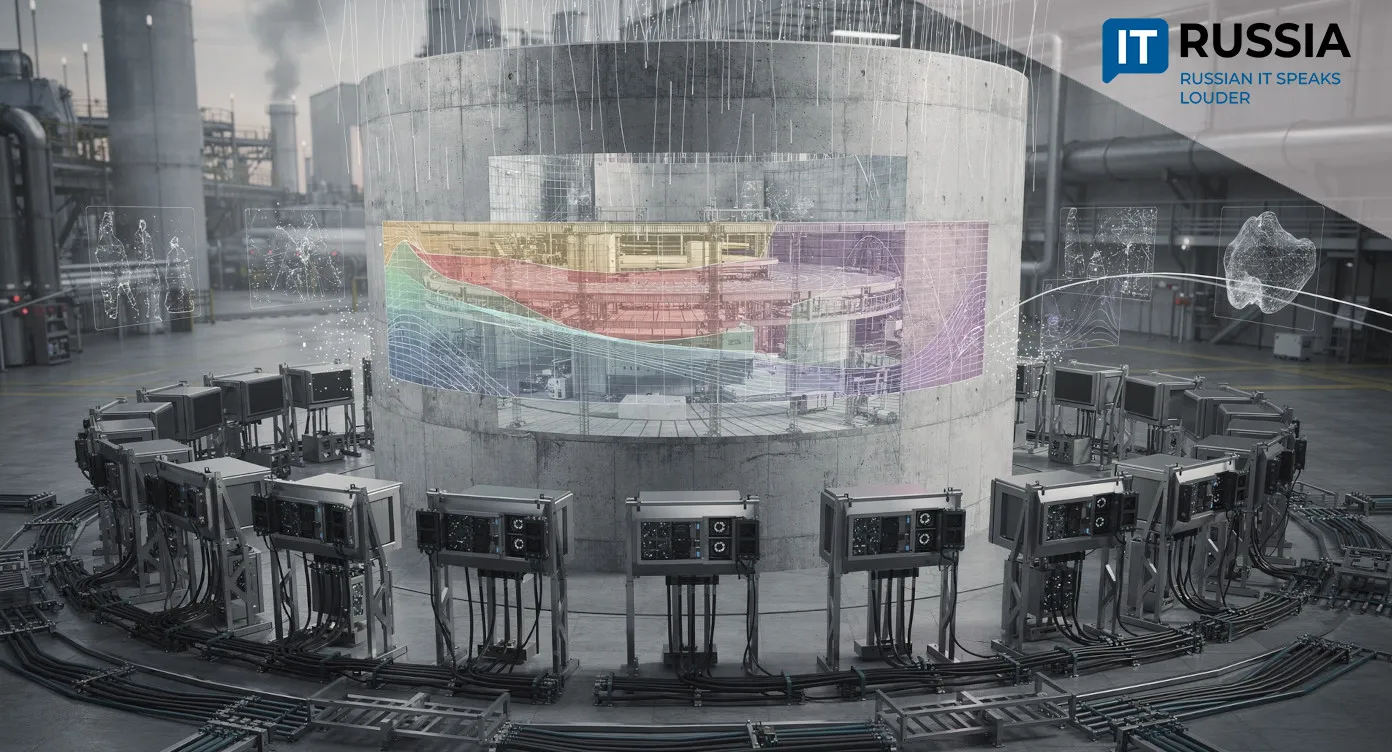

Цифровой узел промышленности

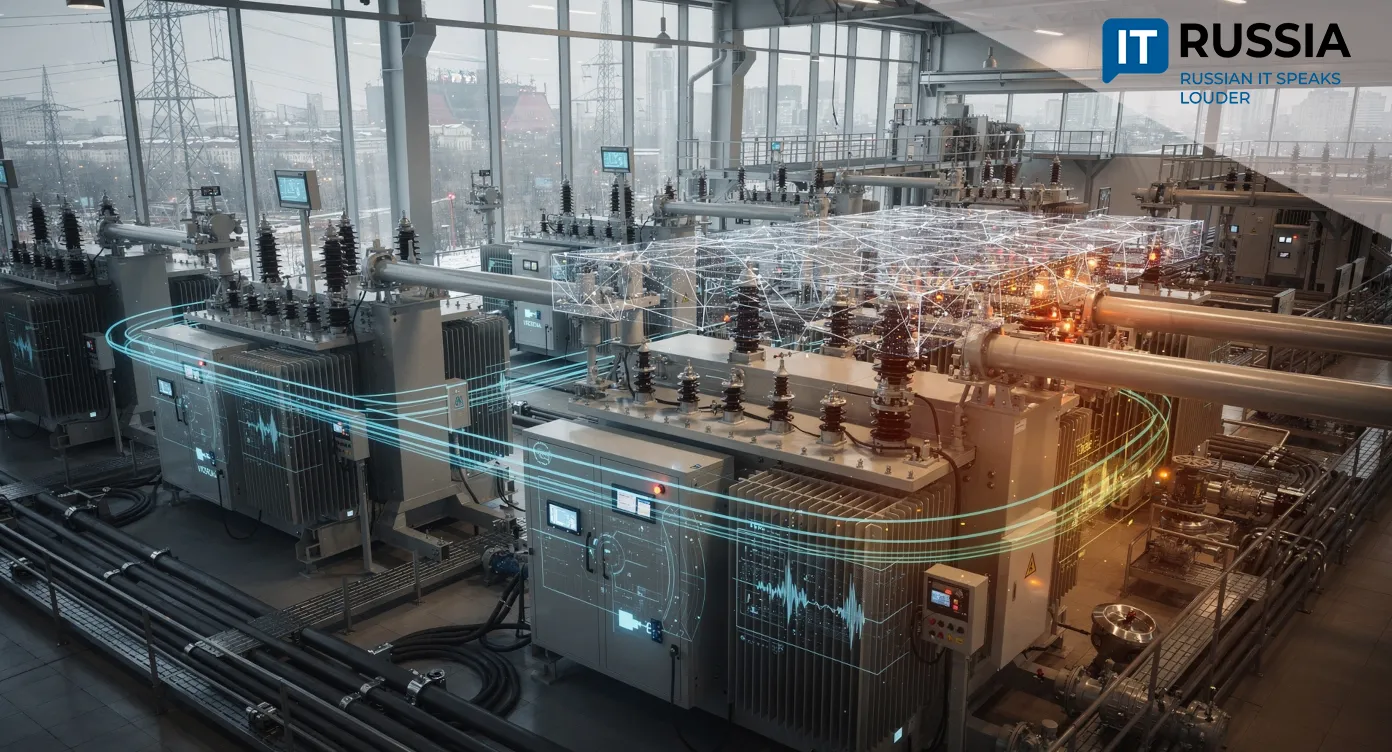

Электронные системы контроля в реальном времени фиксируют параметры резания – вибрацию, температуру, усилие и геометрию обработки, обеспечивая стабильность качества на каждом этапе.

Интегрированное ПО «Комфортный интерфейс оператора» (КИО) визуализирует весь технологический цикл, от настройки до финального контроля, минимизируя ошибки и ускоряя подготовку производства. Благодаря встроенным датчикам и аналитике качества поверхности, SXS 512 превращается в «умный» узел цифрового производства: данные о параметрах обработки автоматически передаются в корпоративные системы MES и PLM, формируя цифровой двойник каждой детали. Это позволяет не только контролировать, но и предиктивно оптимизировать режимы резания на основе исторических данных.

Модульная конструкция упрощает сервис, быструю замену узлов и адаптацию под новые задачи – от лопаток до дисков и корпусных деталей. Станок становится центральным звеном в интегрированной цепочке: от CAE-моделирования нагрузок на лопатку к 3D-сканированию и AI-анализу дефектов, затем к сервисному сопровождению с дистанционной диагностикой и автоматическими рекомендациями по замене абразивов. Такой подход не просто повышает точность – он формирует замкнутый цифровой контур производства, где каждый этап взаимосвязан, управляем и адаптивен.

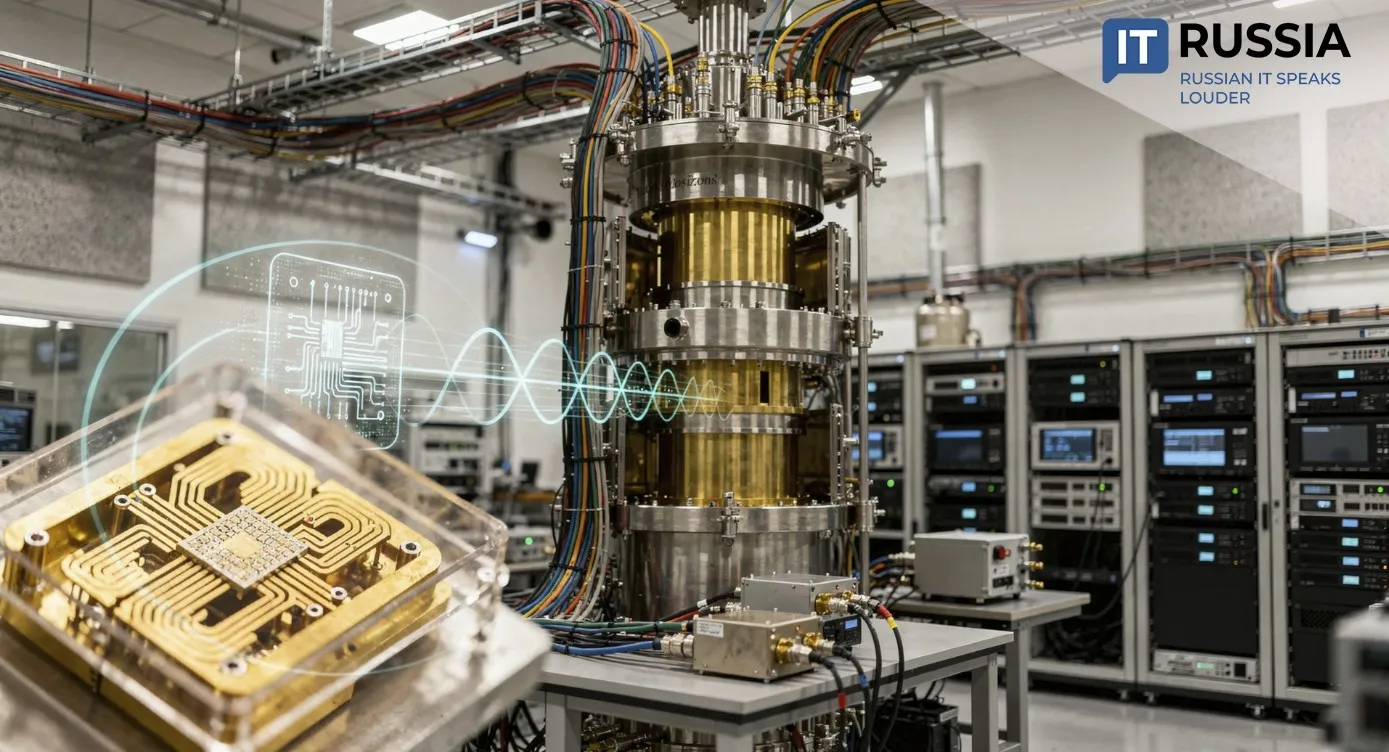

SXS 512 способен работать с более чем 10 типами материалов, включая закалённые стали и сплавы на основе никеля, что делает его универсальным решением для авиации, энергетики и двигателестроения. Опытный образец станка сейчас находится в производстве на московском заводе «СТАНа» – ООО «Шлифовальные станки». Завершить его изготовление планируется в конце этого года.

Стратегический ответ глобальным вызовам

До 2022 года российская станкостроительная отрасль, занимавшая около 0,7% мирового рынка (по данным Gartner Research), была глубоко интегрирована в международные цепочки поставок и зависела от импорта высокотехнологичного оборудования и компонентов. Санкции 2022–2024 годов обрушили эти связи: прекратились поставки 5-осевых и более станков с ЧПУ, систем управления (Siemens, Fanuc), прецизионных узлов – шарико-винтовых передач, подшипников качения – и сервисной поддержки со стороны иностранных компаний. Это вызвало острый дефицит оборудования для авиации, ОПК и энергетики, где требуется обработка сложных деталей с микронной точностью.

Государственная поддержка: стратегия суверенитета и первые результаты

В ответ правительство РФ утвердило Стратегию развития станкостроения до 2030 года, нацеленную на технологический суверенитет. Ключевые цели – достичь 50% доли российских станков на внутреннем рынке, создать семь промышленных кластеров и выделить 120 млрд рублей ($1,47 млрд) на НИОКР до 2025 года.

Уже в 2025 году наблюдается рост производства металлорежущих станков на 18% в штуках по сравнению с 2022 годом, однако пока доля высокотехнологичных моделей – всего около 5%.

Кадровый дефицит также тормозит развитие: 65% предприятий испытывают нехватку инженеров-технологов. В ответ в 15 вузах открыты программы по аддитивным технологиям и мехатронике.

Тем не менее, уже сегодня можно говорить об успешных проектах: «Станкопром» запустил серийное производство станков на базе российской системы автоматизированного проектирования «Лоцман», а совместный проект «Роснано» и Калужского завода путевых машин представил гибридные центры для авиакосмической отрасли. Госкорпорация «Росатом» активно внедряет технологии цифрового моделирования и создает «цифровые двойники» – это позволяет оптимизировать производственные процессы, повысить эффективность использования оборудования и сократить сроки разработки новых продуктов.

Будущее: от локализации к экспорту

Станок SXS 512 не просто заменяет импортные аналоги – он закрывает критический технологический разрыв в российском станкостроении, который десятилетиями ограничивал развитие авиадвигателестроения и энергетики.

В перспективе SXS 512 станет ядром «цифрового производства» в авиации, энергетике и судостроении. Серийное производство (2026–2027) будет сопровождаться разработкой цифрового сервисного пакета: облачная платформа для мониторинга, ИИ-аналитика параметров обработки, онлайн-обучение операторов.

Успешная локализация компонентов и развитие сервисной инфраструктуры позволят России не только закрыть технологический разрыв, но и выйти на международный рынок высокоточного станкостроения – предлагая странам-партнёрам надёжное, адаптированное к суровым условиям оборудование, не уступающее DMG Mori или Makino, но с преимуществом локальной поддержки и гибкой настройки.

Успешное преодоление вызовов – от компонентной зависимости до кадрового голода – станет основным фактором обеспечения устойчивого развития российской станкостроительной отрасли в будущем.