ИТ-инструменты становятся частью «кровеносной системы» производства

ЕВРАЗ запустил систему для управления станками в реальном времени.

+15% к эффективности

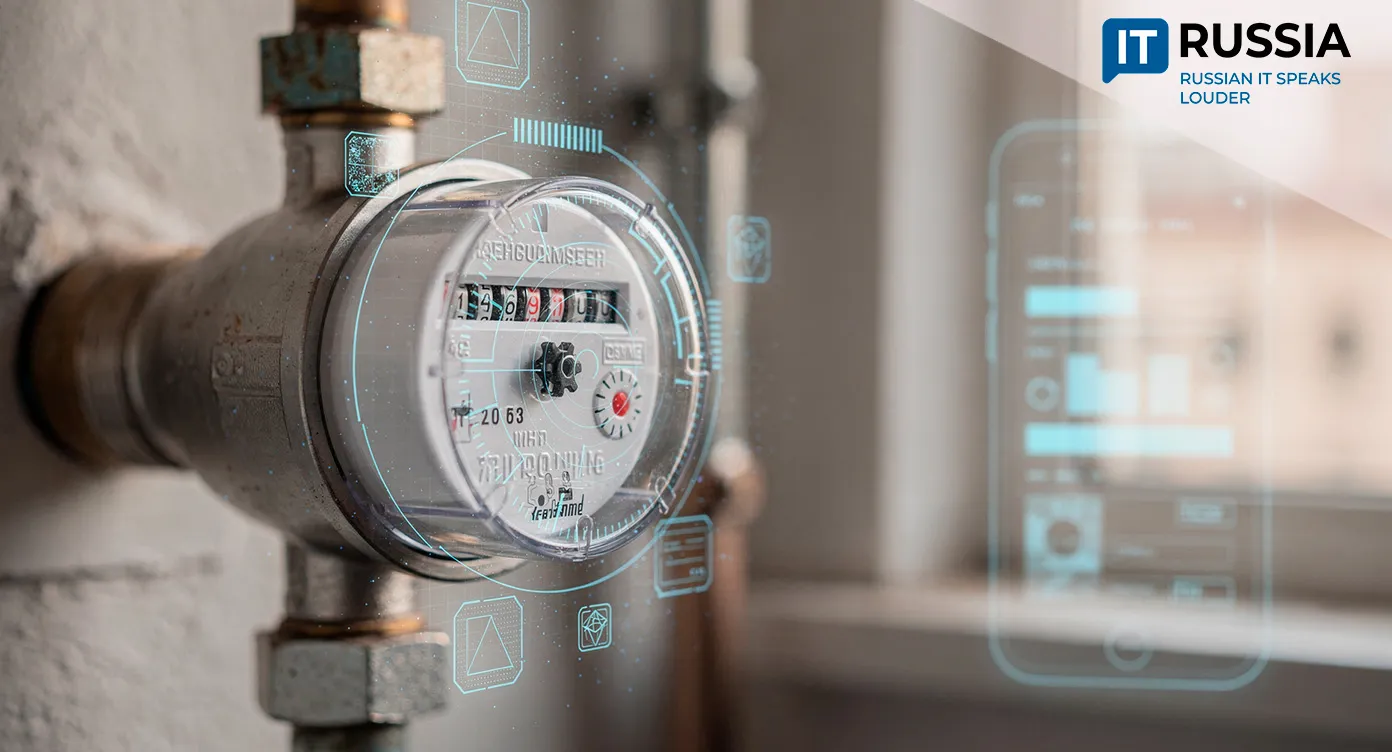

Западно-Сибирский металлургический комбинат (ЕВРАЗ ЗСМК) завершил первый этап внедрения цифровой системы мониторинга оборудования в механическом цехе. Новая платформа в режиме реального времени собирает и анализирует ключевые параметры работы станков: режимы функционирования, длительность простоев, уровень загрузки и другие производственные метрики. На текущем этапе в систему мониторинга интегрированы 40 наиболее загруженных единиц оборудования; в ближайших планах – подключение ещё 61 станка, что позволит охватить значительную часть парка цеха.

Главный результат проекта – повышение эффективности использования оборудования на 15%. Такой прирост достигнут за счёт оперативного выявления узких мест, сокращения времени переналадки и устранения так называемых неявных потерь – простоев, которые ранее не фиксировались в учёте. Система предоставляет данные через интуитивно понятный визуальный интерфейс, доступный всем сотрудникам цеха: от операторов до руководства. Это обеспечивает прозрачность производственных процессов и позволяет принимать управленческие решения на основе актуальной аналитики, а не субъективных оценок.

ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат – один из крупнейших производителей стали и всей номенклатуры рельсового сортамента в России – его доля на внутреннем рынке составляет около 70%. Экспортирует свою продукцию в 30 зарубежных государств.

MES и IIoT в действии

Проект на ЕВРАЗ ЗСМК наглядно демонстрирует суть современной цифровой трансформации промышленности. Речь идёт не просто об автоматизации отдельных операций, а об интеграции ИТ-инструментов в повседневную эксплуатацию оборудования. Сбор и анализ данных в реальном времени – ключевые компоненты промышленных систем класса MES (Manufacturing Execution System), IIoT (Industrial Internet ofThings) и BI-платформ – становятся основой для повышения производительности и снижения издержек на уровне конкретного цеха.

Опыт механического цеха заинтересовал другие машиностроительные подразделения ЗСМК, где цифровизация поможет сократить затраты, оптимизировать использование ресурсов.

Внутри предприятия планируется расширение системы на другие производственные площадки, интеграция с модулями прогнозного технического обслуживания (predictive maintenance) и автоматического планирования ремонтов. Дополнительный потенциал открывает применение машинного обучения для выявления коренных причин простоев и оптимизации графиков работ.

Пока данное решение носит локальный характер, но в перспективе возможен экспортный потенциал: подобные решения востребованы на металлургических и машиностроительных предприятиях за рубежом, что создаёт возможности для российских IT-компаний, специализирующихся на промышленной аналитике.

От точечных решений к цифровой ДНК предприятий

С 2017 года ЕВРАЗ последовательно внедряет цифровые решения, включая проекты на основе продвинутой аналитики (advanced analytics), которые ежегодно приносят экономию в миллионы долларов. На других площадках холдинга, например, Нижнетагильском металлургическом комбинате (НТМК), в 2023 году ЕВРАЗ совместно с компанией «Цифра» запустил систему объединённого управления с анализом данных в реальном времени – «Диспетчер», объединившую более 160 единиц оборудования в единую цифровую среду. Вся информация о работе станков доступна в реальном времени: станочник отмечает готовность детали, система фиксирует состояние заготовок, простоя и потребность в обслуживании. Бумажные чертежи и технологические карты ушли в прошлое – всё необходимое всегда под рукой на экране. В результате – точный учёт загрузки оборудования, контроль качества деталей, сокращение времени операций, продукция – дешевле, а производительность – выше.

На предприятиях компании активно внедряются и другие цифровые инициативы. Например, в 2025 на ЗСМК (ЕВРАЗ) внедрена цифровая система оптимального раскроя остряковых рельсов ОР65 на сверлильно-отрезных станках. Она автоматически рассчитывает раскрой с учётом дефектов, увеличивая выход годного металла. Оператор теперь управляет тремя станками с одного пульта, что улучшило условия труда. Данные в реальном времени передаются в корпоративную сеть, обеспечивая техконтроль статистикой отбраковки и выпуска. Технология повысила выход рельсов первого сорта и объёмы отгрузки. Экономический эффект за семь месяцев 2025 года составил 9 млн рублей ($116 тыс).

IT становится основой производства

Новый проект на ЕВРАЗ ЗСМК – элемент устойчивой цифровой стратегии компании, подкреплённой практическими результатами. Он показывает, как современные IT-решения становятся неотъемлемой частью российского промышленного производства, обеспечивая измеримый рост эффективности уже на этапе пилотного внедрения. В перспективе такие системы станут основой единой цифровой платформы предприятия, а их распространение по отрасли будет стимулировать развитие российского рынка промышленного программного обеспечения и повышать его конкурентоспособность на международном уровне.