Машина становится рабочим

На Горьковском автозаводе больше нет людей, которые вручную возят тяжелые компоненты между цехами. Вместо них несутся электрические тягачи по невидимым магнитным путям, доставляя детали в нужное место точно вовремя.

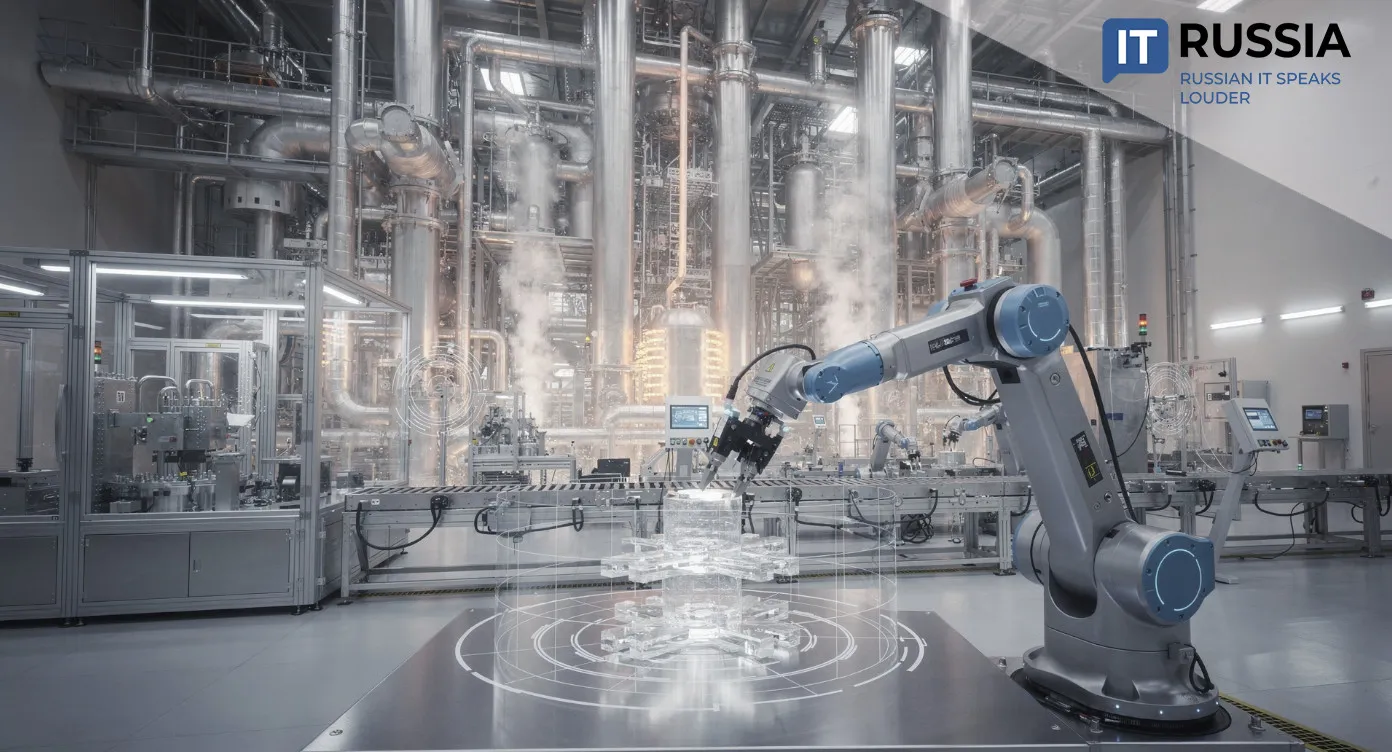

Робот работает за четверых

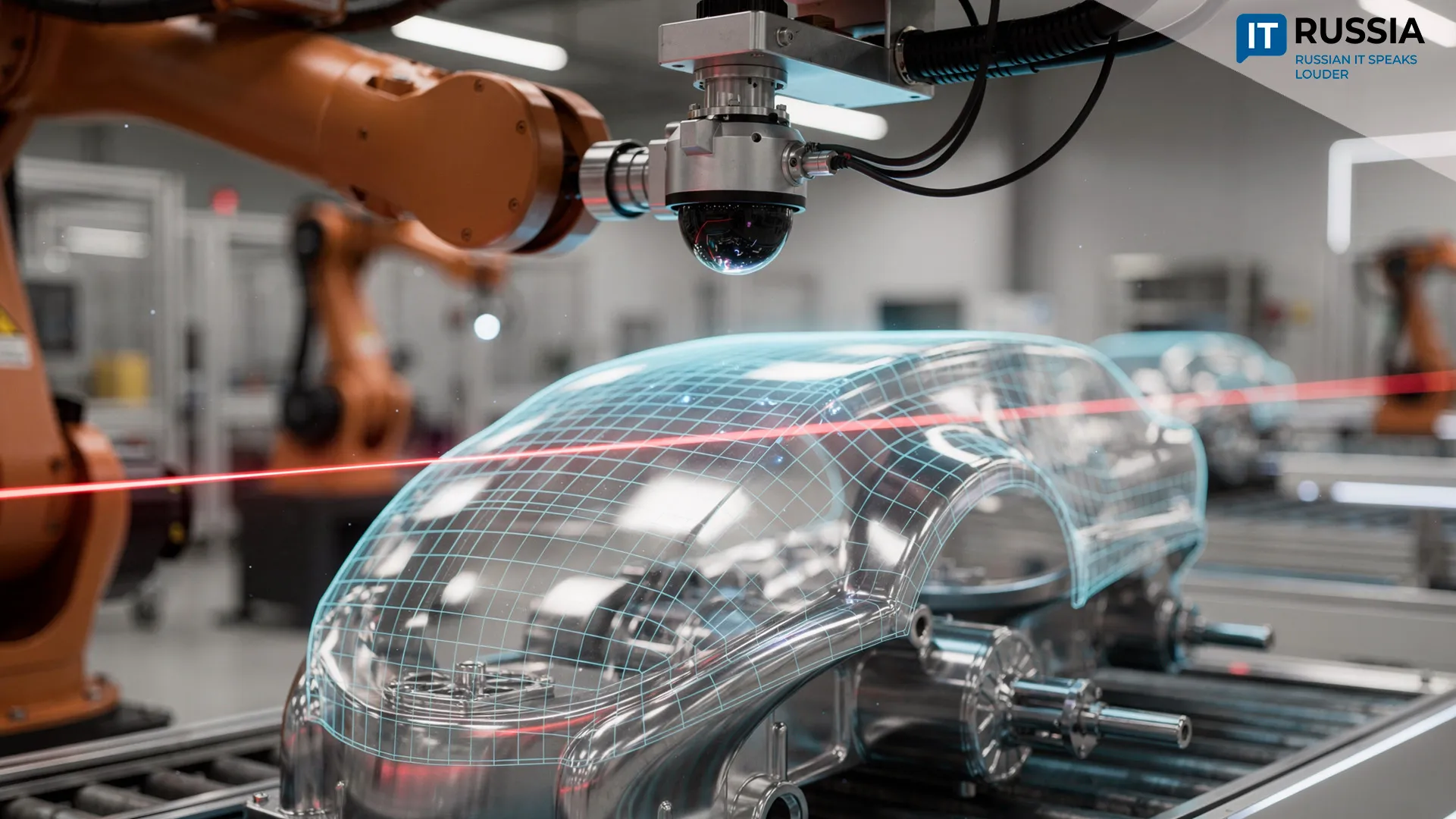

В цехах Горьковского автозавода произошла трансформация, которая меняет само представление о производстве. По ним проложены более пятидесяти маршрутов для «умных» роботов-транспортеров, созданных инженерами самого завода.

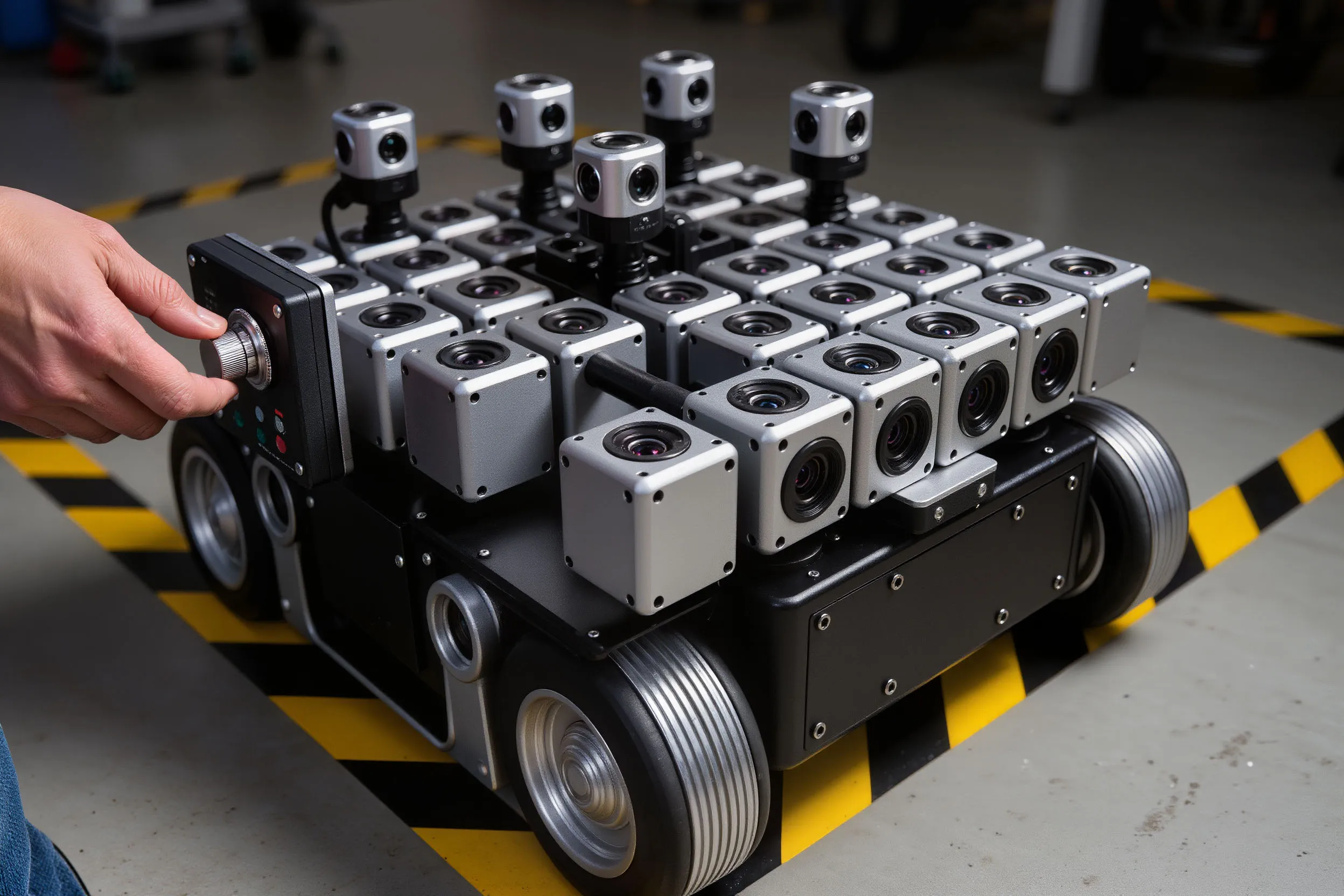

Робот — это компактный электрический тягач, напоминающий уменьшенный версию реального грузовика. Размеры позволяют ему легко маневрировать между цехами и на производственных линиях, при этом он способен буксировать грузы до 1100 килограммов. Но главное — он умный. В полу завода встроены магнитные ленты с радиометками, которые служат для него невидимым ориентиром. Лазерные датчики, установленные на роботе, позволяют ему видеть препятствия и избегать столкновений с людьми, другими роботами, оборудованием.

Роботы общаются друг с другом по беспроводной связи, координируя свои маршруты в режиме реального времени. Система исключает образование заторов, оптимизирует время доставки, гарантирует, что каждый компонент прибудет на место ровно в момент, когда его требует следующая операция.

Будущее логистики на заводах

Инженеры уже работают над созданием усовершенствованных версий роботов, которые смогут перемещать грузы массой до трёх тонн и ориентироваться в пространстве без использования магнитных путей, полагаясь на искусственный интеллект и LiDAR-датчики. Это означает, что скоро робот сможет работать не только на специально подготовленном полу с магнитными лентами, но и в обычных цехах, на открытой площадке, в условиях, где организация магнитных путей экономически нецелесообразна.

Потенциал расширения огромен. Технология может быть адаптирована и внедрена на другие автозаводы России, на предприятия машиностроения, металлургии, на крупные склады распределительных центров. Везде, где требуется перемещение тяжёлых грузов между операционными точками, робот может сократить трудозатраты, ускорить процессы, снизить риск травм.

Для российской индустрии это открывает возможность развития собственной высокотехнологичной отрасли — производства промышленных мобильных роботов, которых можно будет тиражировать и экспортировать. Страны постсоветского пространства, государства Центральной Азии, Ближнего Востока, Африки ищут способы автоматизировать производство, не прибегая к помощи Запада.

Ретроспектива автоматизации

История роботизации логистики в производстве уходит в глубину десятилетий. Концепция автоматизированных систем внутрифабричной логистики (AGV — Automated Guided Vehicles) появилась в 1950-х годах на американских автозаводах. Первые роботы следовали магнитным полоскам на полу, как это делает робот Горьковского автозавода, но технология была примитивной, дорогой и ненадёжной. С развитием электроники и компьютеров AGV эволюционировали. К 1980-90-м годам они стали внедряться на крупных западных автозаводах.

В России история автоматизации логистики была прерывистой. В советское время были попытки автоматизации, но они часто остались в пилотных проектах. После распада СССР в 1990-х и 2000-х годах российские заводы боролись за выживание и не инвестировали в дорогостоящую автоматизацию. К 2010-м годам, когда российская экономика стабилизировалась, начались разговоры о внедрении автоматизации, но часто это означало закупку готовых западных решений.

Проект Горьковского автозавода — это поворотный момент. Впервые российское предприятие не просто закупило готовое решение, а разработало собственное. Это соответствует глобальному тренду на «Industry 4.0».

Не утопия, а инвестиция

Роботизированная логистика на Горьковском автозаводе — это не просто смена технологии, это демонстрация того, что Россия способна разрабатывать собственные решения в области промышленной автоматизации. В ближайшие три-пять лет следует ожидать расширения применения подобных систем по отрасли автомобилестроения: другие заводы ГАЗ, Лада, Камаз, другие производители машин и техники смогут адаптировать решение под свои нужды. Затем роботизация логистики станет экономически оправданной инвестицией для большинства крупных предприятий. Первоначальные затраты на внедрение будут окупаться в течение 2-3 лет, а срок службы робота может быть 10-15 лет.

К 2035 году роботизированная логистика станет стандартом для крупных российских предприятий, значительно сократив потребность в физическом ручном труде на производстве. Люди будут заняты в более высокоинтеллектуальных задачах: программирование роботов, стратегическое планирование, контроль качества, решение непредвиденных ситуаций.

Горьковский автозавод своим проектом показал, что российская промышленность не только способна выжить в условиях санкций и импортозамещения, но и может лидировать в разработке собственных высокотехнологичных решений. Это — окно возможностей, которое необходимо расширять, инвестируя в науку, инженерию, разработку и масштабирование таких проектов. История роботизации на ГАЗе может стать началом новой эпохи в российской промышленности.