Нейросети и роботы повышают качество российских труб

Крупнейшая российская компания по производству труб внедряет интеллектуальные системы управления.

Новый шаг к «умному» производству

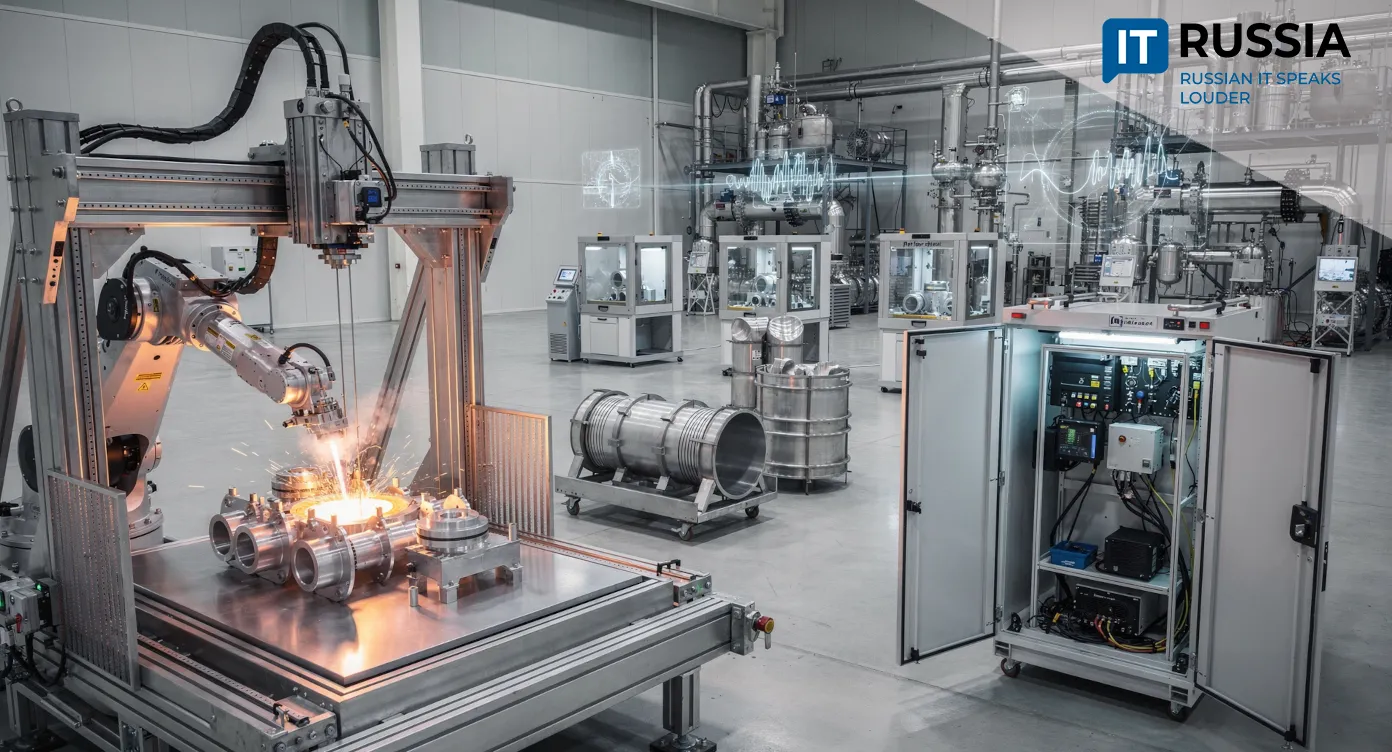

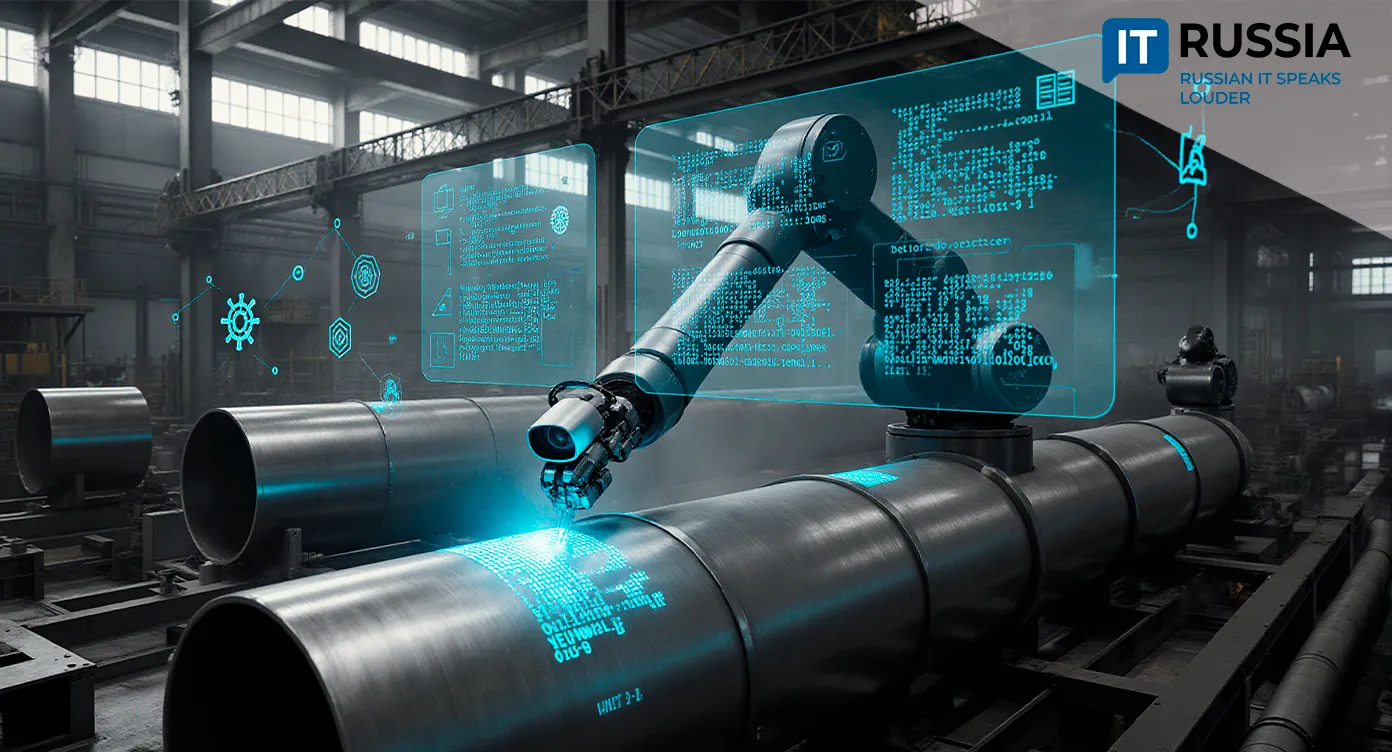

Российский Северский трубный завод (СТЗ) реализовал комплексную цифровую модернизацию процессов маркировки трубной продукции. Внедрение передовых решений – автоматического распознавания маркировки с использованием машинного зрения, обновление роботизированного маркировочного комплекса и интеграция нейросетевых технологий – позволило значительно повысить эффективность производственных операций и усилить контроль за качеством и прослеживаемостью продукции.

Северский трубный завод – одно из передовых предприятий в трубной отрасли России, входит в состав Трубной Металлургической Компании (ТМК). Производственные мощности завода составляют до миллиона тонн стали и около 900 тысяч тонн бесшовных и электросварных труб в год. Продукция предприятия широко используется в топливно-энергетическом комплексе, строительстве, в том числе, трубопроводов различного назначения, машиностроении и коммунальном хозяйстве.

95% труб – без участия человека

Одним из ключевых достижений стало создание системы автоматического распознавания маркировки, охватывающей 14 точек контроля по маршруту транспортировки и складирования труб. Эта система объединяет промышленные камеры, вычислительные модули и нейросетевые алгоритмы, способные идентифицировать трубы даже в условиях их хаотичного расположения. Благодаря этому более 95% продукции распознаётся в полностью автоматическом режиме, что резко снижает необходимость ручной проверки и минимизирует ошибки операторов.

Особое внимание было уделено модернизации роботизированного комплекса маркировки в трубопрокатном цехе № 1 (ТПЦ-1). Новый комплекс, оснащённый современным промышленным роботом и усовершенствованной печатающей системой, демонстрирует впечатляющий прирост производительности: если ранее за одну операцию можно было нанести до 10 символов на одну трубу за 42 секунды, то теперь система одновременно маркирует до четырёх труб, нанося до 17 символов всего примерно за 20 секунд. Это не только ускорило выпуск продукции, но и устранило узкое место в логистической цепочке завода.

От снижения издержек до формирования отраслевых стандартов

Для предприятия такие улучшения означают повышение общей производительности, сокращение простоев и снижение затрат на контроль и исправление ошибок.

Для ТМК в целом проект стал важным элементом стратегической программы «Цифровое производство ТМК», направленной на системную цифровизацию активов группы. На отраслевом уровне инновация, внедрённая на Северском трубном заводе, задаёт новый стандарт в области прослеживаемости и качества маркировки – особенно актуальной в условиях растущих требований со стороны заказчиков, включая международных.

Перспективы дальнейшего развития включают расширение сети распознавания, интеграцию с ERP/MES-системами и внешними платформами логистики, а также внедрение Andon-систем для оперативного оповещения о дефектах маркировки. Однако реализация этих планов сопряжена с рядом вызовов: необходимостью инвестиций, адаптацией персонала, обеспечением устойчивости алгоритмов к производственным условиям и согласованием форматов данных с разными рынками.

Цифровое производство ТМК: интеграция MES, ПОТОК и PIMS

В рамках программы «Цифровое производство ТМК» компания последовательно развивает цифровые компетенции – от проектов по машинному зрению до автоматизации управления производственными данными.

В последние годы на Северском трубном заводе введены в промышленную эксплуатацию автоматизированные системы, отвечающие за учёт производства (MES), идентификацию и отслеживание процесса изготовления продукции (ПОТОК), а также за техническое обслуживание и ремонт оборудования (ТОРО).

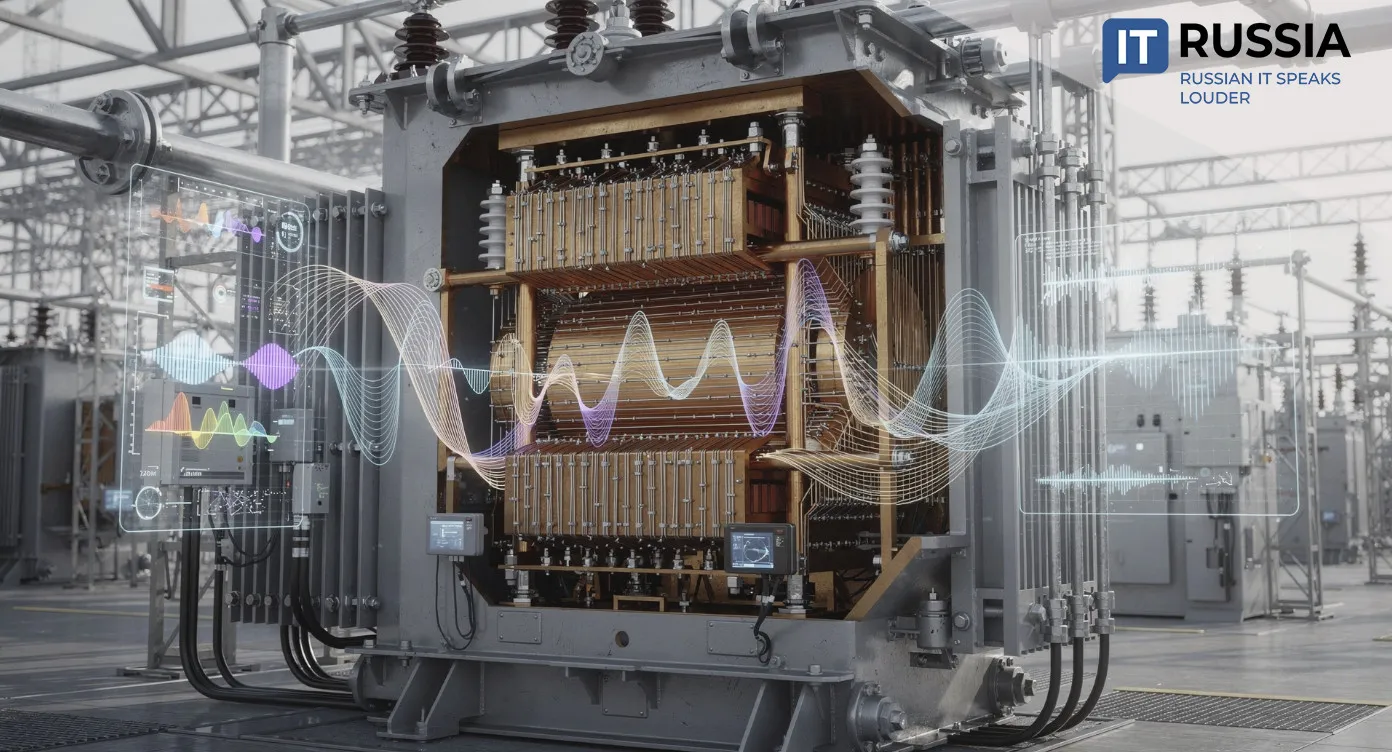

В трубопрокатном цехе №1 внедрены решения по автоматизации сбора данных, являющиеся частью автоматизированной системы управления данными производства (PIMS). В электросталеплавильном цехе внедрена MES на базе индустриальной технологической платформы российского производства. Система обеспечивает учёт и прослеживание изготовления продукции по всей технологической цепочке цеха, включая операции складского учёта и технического контроля.

От пилота – к масштабу

В целом в России активно внедрятся технологии маркировки и прослеживаемости товаров, например, система «Честный ЗНАК». Так, в пищевой промышленности или сельскохозяйственной отрасли уже применяются системы технического анализа, контроля производства и маркировки. Это создает прочную нормативную и технологическую основу, стимулирующую промышленные предприятия к освоению и внедрению современных решений в области маркировки. Таким образом, инновация ТМК является логичным продолжением общероссийского тренда.

В ближайшие годы опыт Северского трубного завода будет масштабирован на другие цеха и заводы группы ТМК. Развитие систем распознавания может выйти на уровень предиктивной аналитики и автоматической коррекции маркировки. Учитывая рост регуляторных и клиентских требований к прослеживаемости, предприятия, опережающие рынок в цифровизации маркировки, получат значительное конкурентное преимущество – как на внутреннем, так и на экспортном направлениях.