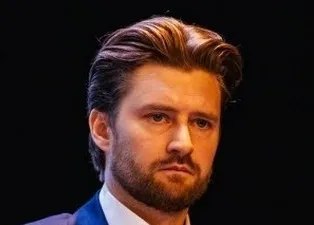

«Умные глаза» для агломашин

«Уральская Сталь» запускает ИИ-мониторинг оборудования.

5 тысяч тонн из алгоритмов

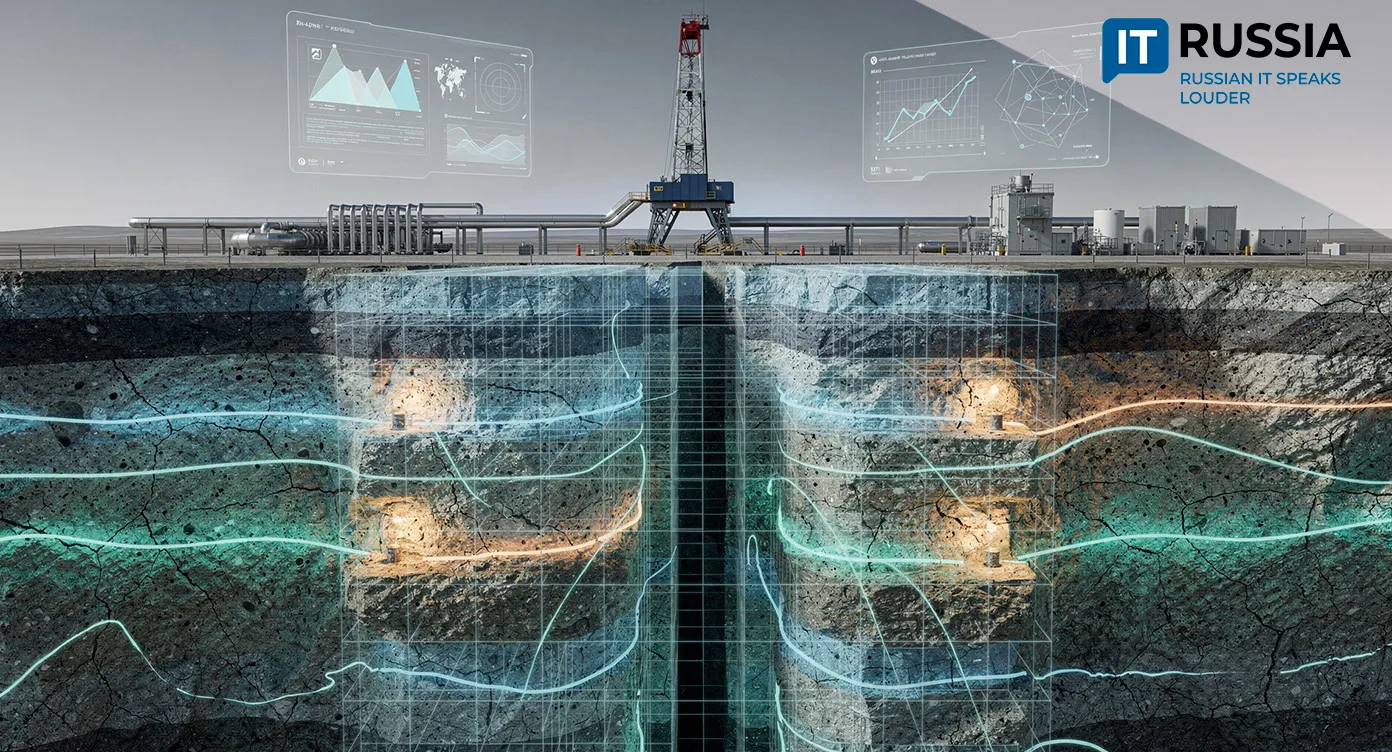

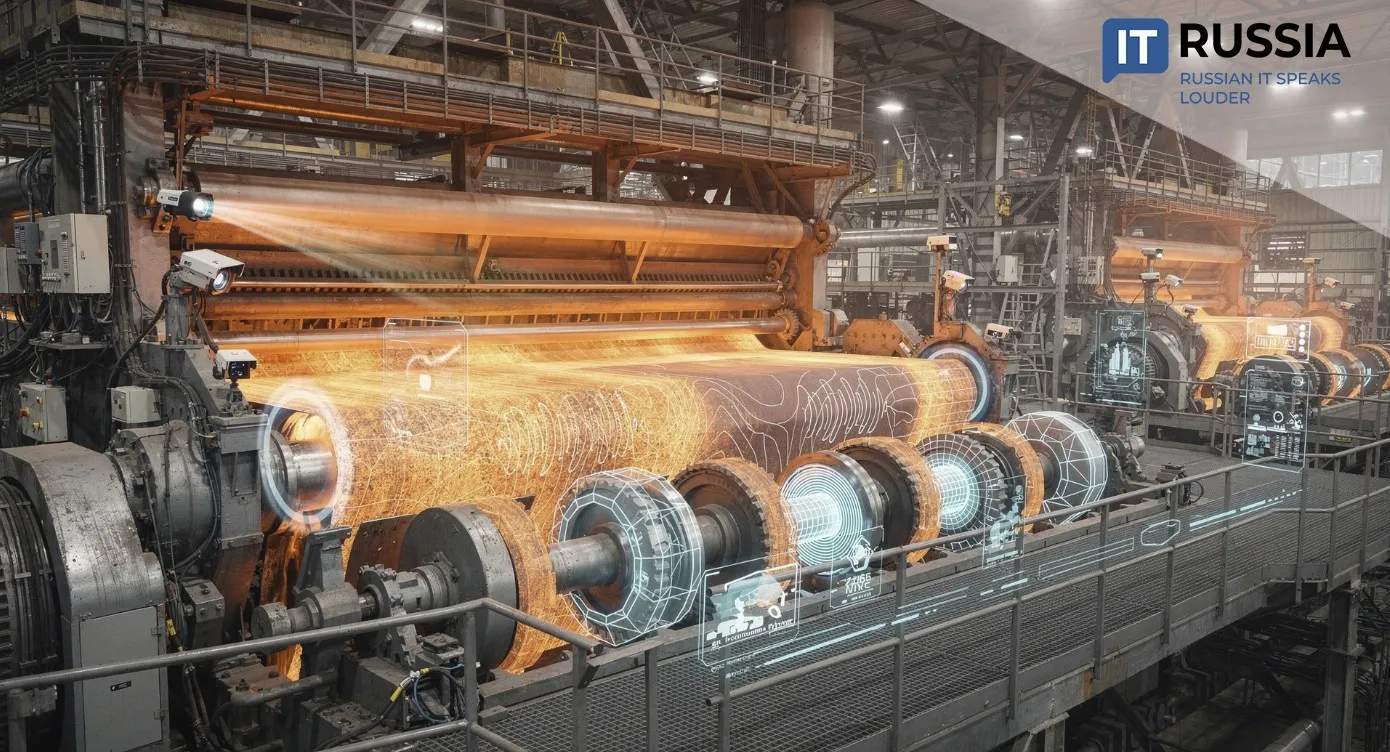

Агломерационный цех компании «Уральская Сталь» завершает внедрение интеллектуальной системы видеомониторинга с элементами машинного зрения для контроля технологического оборудования. Проект, реализуемый на третьей агломашине, выходит на финишную прямую: уже в ближайшие недели система перейдет в режим круглосуточной эксплуатации 24/7.

Нововведение позволит отслеживать состояние агрегатов и ключевых узлов в реальном времени, предотвращая аварийные остановки и повышая надежность производства. По оценкам специалистов, это даст прирост выпуска агломерата на 5 тысяч тонн в год – ресурс, критически важный для стабильной работы доменного цеха.

Конец эпохи ручного контроля

Внедрение машинного зрения – не просто техническое обновление, а системный шаг к цифровой зрелости отрасли. Ручной контроль за оборудованием при высоких нагрузках давно стал узким местом: человеческий фактор, усталость, субъективность оценок – всё это повышает риски внеплановых простоев.

Автоматизированная система устраняет эти ограничения, анализируя визуальные параметры процесса (температуру поверхностей, вибрацию узлов, целостность конструкций) и мгновенно сигнализируя об отклонениях. Для российской металлургии, где конкуренция за каждый процент эффективности обостряется на фоне санкционного давления и кадровых вызовов, такие решения становятся не опцией, а необходимостью.

Российские технологические гиганты делают ставку на ИИ

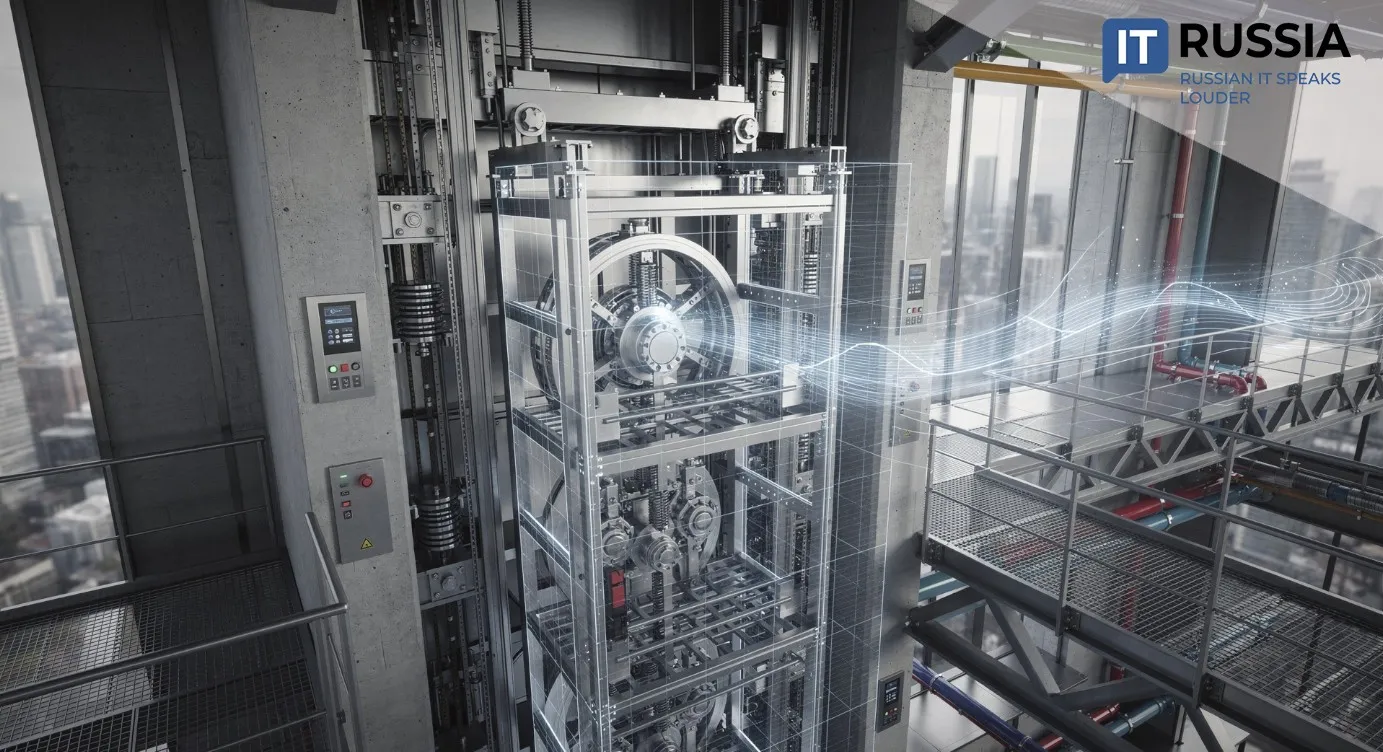

Проект «Уральской Стали» вписывается в общенациональный тренд цифровой трансформации российской промышленности. Пять лет назад подобные кейсы были единичными, сегодня – системными. Так, ЕВРАЗ ЗСМК внедрил мониторинг станочного оборудования, а сама «Уральская Сталь» ранее запустила автоматический контроль сроков службы подшипников на машинах непрерывного литья заготовок (МНЛЗ).

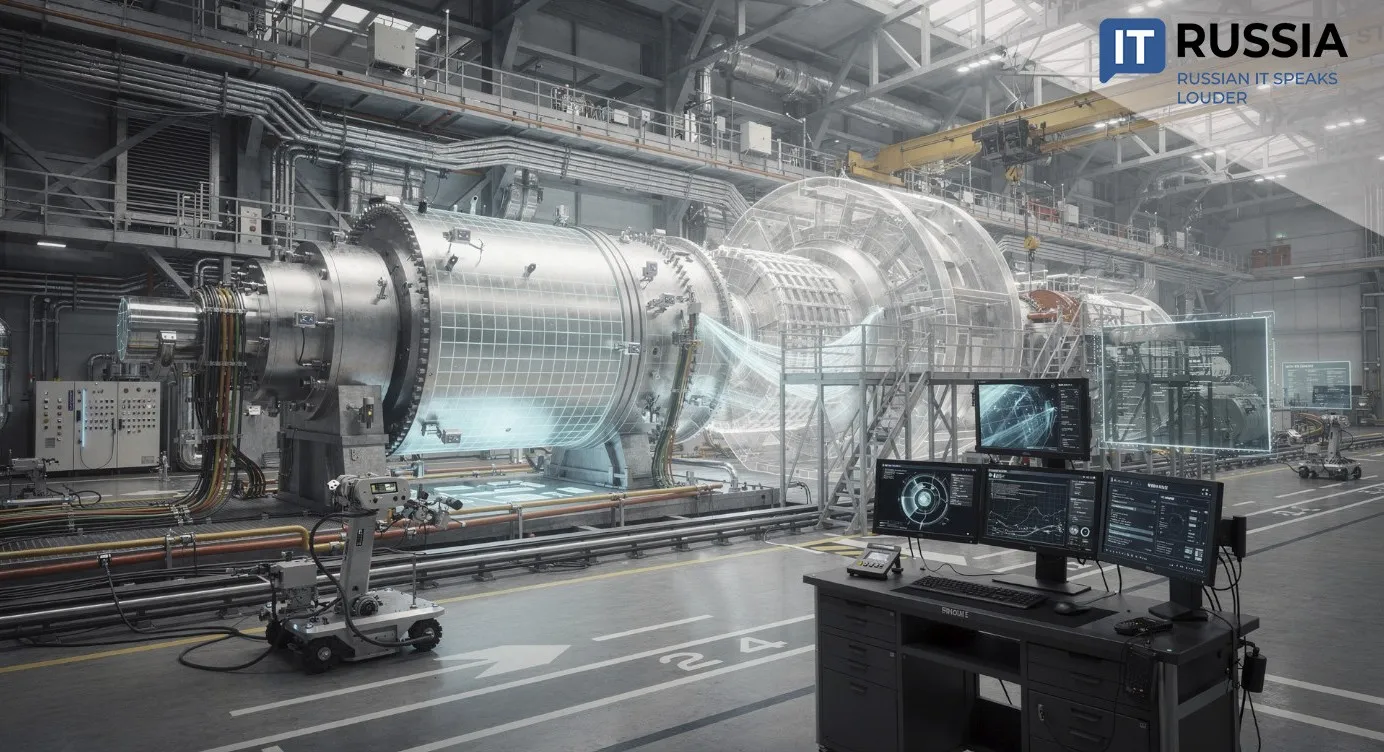

Внедрение искусственного интеллекта в ключевые производственные процессы – одно из приоритетных направлений крупнейшей российской горно-металлургической компании «Норникель». На обогатительной фабрике Кольской ГМК запущена система машинного обучения для управления флотацией: ИИ в реальном времени анализирует десятки параметров и автоматически корректирует настройки оборудования. Результат – извлечение на 0,7% больше никеля из того же объёма руды без увеличения добычи. Технология доказала экономическую эффективность и теперь масштабируется: аналогичные решения внедряются на Талнахской обогатительной фабрике и в рафинировочном цехе Мончегорска, где алгоритмы оптимизируют разделение медного и никелевого файнштейна. Цифровизация становится системным фактором повышения рентабельности и снижения производственных рисков для одного из крупнейших металлургических холдингов мира.

Эти примеры подтверждают: российские металлурги используют искусственный интеллект как инструмент решения конкретных производственных задач – от снижения простоев до роста выхода годной продукции.

Предиктивная аналитика меняет правила игры в металлургии

Перспективы масштабирования очевидны. Успешный пилот на агломерационном цехе создает основу для распространения технологии на другие участки: прокатные станы, доменные печи, литейные агрегаты. Внутри страны это ускорит переход от реактивного ремонта к предиктивному обслуживанию, повысит безопасность труда и сократит зависимость от ручного контроля. Что касается экспорта технологий, то сам проект не является товаром для продажи – это внутренняя цифровая установка. Однако его кейс может стать референсом для российских разработчиков видеоаналитики, стремящихся выйти на зарубежные рынки. Адаптированные решения для мониторинга промышленного оборудования востребованы в странах с развитой металлургией – от Турции до Индии и Латинской Америки.

От импортозависимости к экспорту решений

Глобальный контекст подтверждает правильность вектора. Мировые лидеры – GE Digital, Siemens MindSphere, Honeywell Forge – давно интегрируют машинное зрение в промышленные платформы. Российские предприятия, столкнувшись с ограничениями доступа к зарубежным решениям, активно развивают собственные компетенции. Это не только снижает технологическую зависимость, но и формирует экспортный потенциал российских ИИ-разработок.

Эксперты прогнозируют, что к 2027 году подобные системы станут стандартом для крупных металлургических комбинатов. Цифровизация перестает быть «точечной инициативой» и встраивается в стратегию управления производством. Инвестиции в машинное зрение потянут за собой спрос на смежные технологии: предиктивную аналитику, цифровые двойники оборудования, облачные платформы для обработки промышленных данных.

Для отрасли, традиционно считающейся консервативной, это означает переход к новой парадигме – где главным активом становится не только руда и кокс, но и данные, а главным инструментом роста – алгоритмы. «Уральская Сталь», сделав ставку на «умное зрение», демонстрирует: цифровая трансформация в металлургии уже не в будущем. Она – в цеху, на агломашине, в реальном времени.