Безопасный атом: в Росатоме зафиксирован исторический минимум травматизма

В 2025 году корпорация «Росатом» объявила о рекордно низком уровне производственного травматизма в своей истории. Большинство предприятий отрасли работает без единого несчастного случая, а коэффициент частоты производственных травм упал до минимальных значений. Успех объясняется не только технологическими решениями, но подходами в управлении безопасностью.

Культура безопасности как повседневная практика

По итогам 2025 года более 90 % организаций «Росатома» не зафиксировали ни одного случая травматизма; коэффициент частоты травм опустился до показателя порядка 0,07 — уровень, которого ранее не было среди крупных компаний страны. Одновременно резко сократилось число пожаров и серьёзных аварий на опасных производственных объектах. Эти данные стали предметом обсуждения на отраслевых площадках и форуме по охране труда.

Причиной улучшения «Росатом» называет системную работу по развитию культуры безопасного поведения (КБП). Это набор постоянных практик: обучение руководителей личному примеру, регулярные «разборы» работ с оценкой рисков, вовлечение персонала в обсуждение опасностей и поощрение безопасных решений.

В госкорпорации отмечают, что принятие принципов Vision Zero и их переведение в повседневные привычки работников сыграло решающую роль.

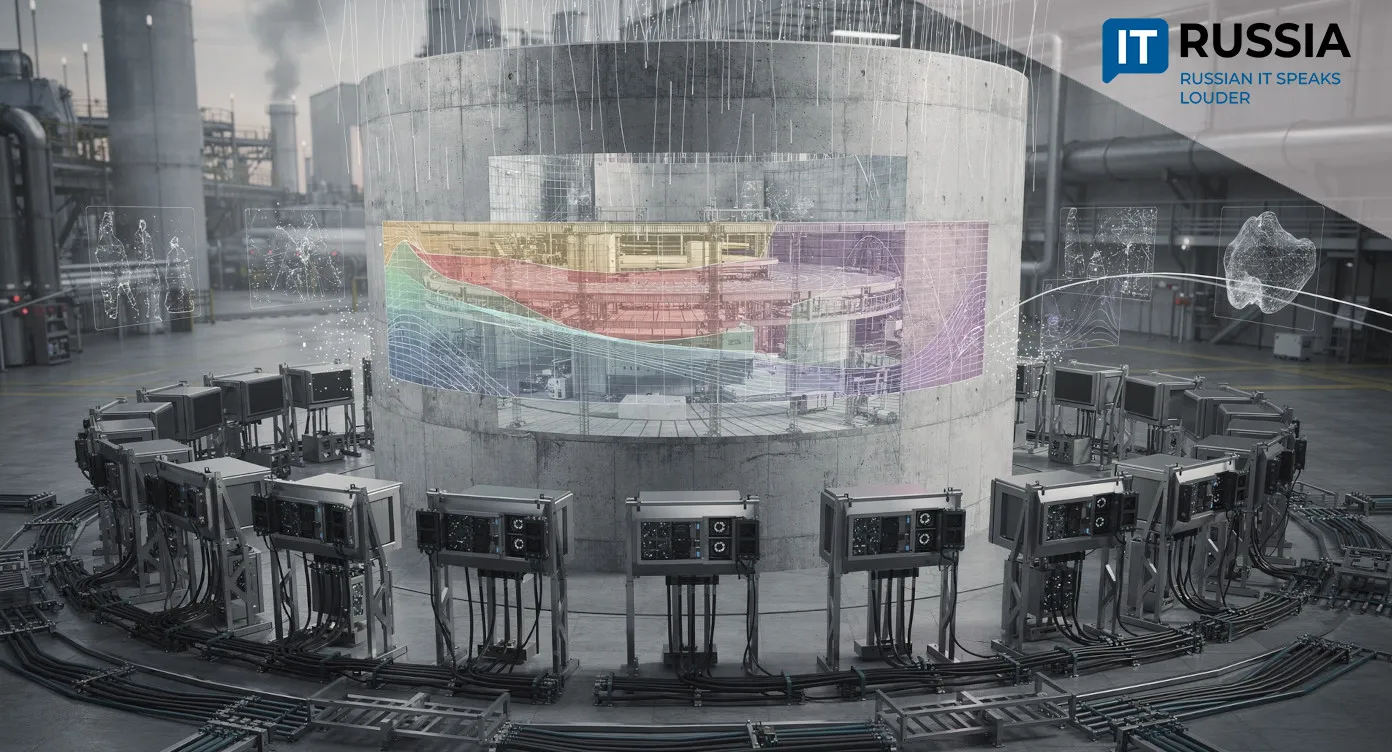

Цифровая трансформация охраны труда

Параллельно с культурой внедряются цифровые инструменты. В «Росатоме» строят единую отраслевую систему «Производственная безопасность», которая объединит регистрацию инцидентов, риск-оценки, инспекции, обучение и отчётность в одном цифровом контуре.

Это позволит в реальном времени видеть «горячие точки», отслеживать выполнение предписаний и быстро масштабировать лучшие практики между подразделениями. К 2030 году большая часть предприятий должна перевести процессы охраны труда в цифровой формат именно через эту платформу.

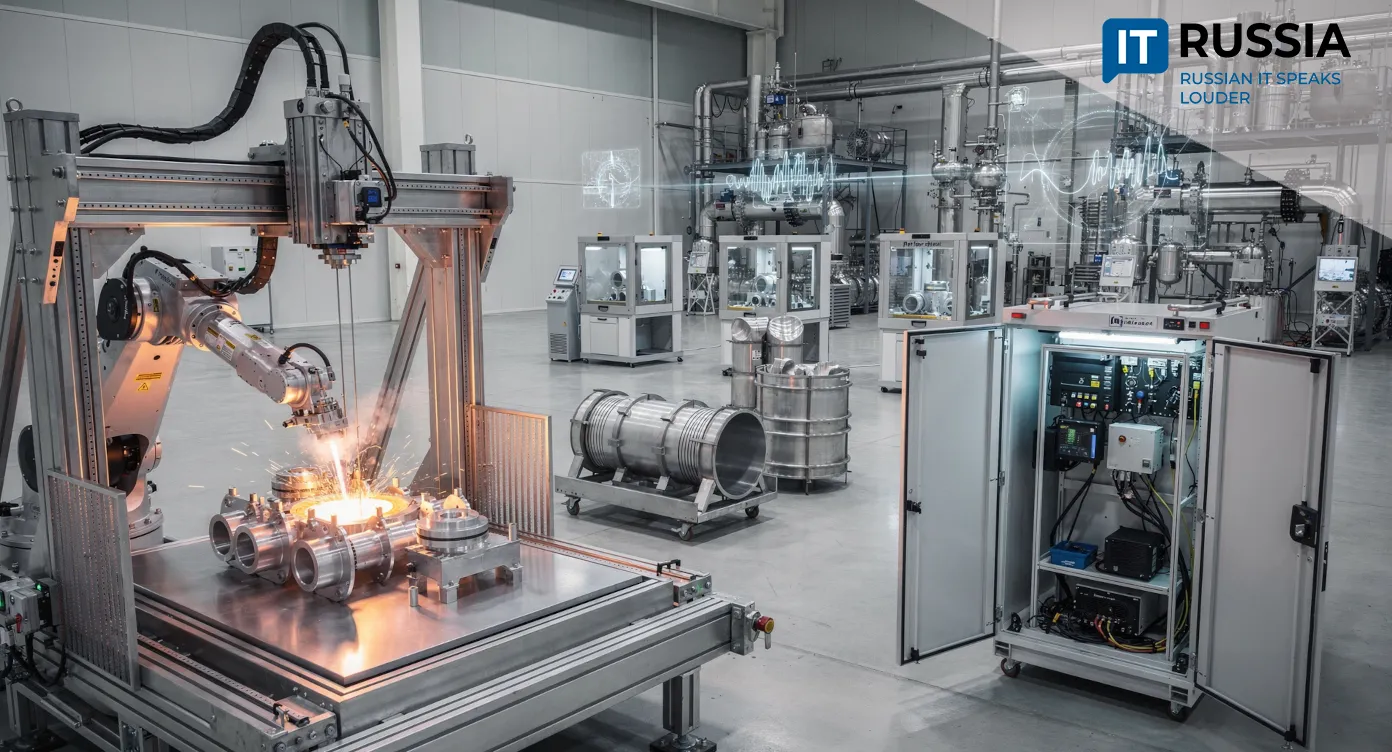

Глаза и уши системы

Цифровая система — не только база данных. Внедряются сенсоры, камеры с видеоаналитикой, носимые датчики состояния работника и алгоритмы для предиктивного анализа: автоматический мониторинг соблюдения средств индивидуальной защиты, обнаружение опасного сближения человека с движущимися механизмами, оценка усталости и отклонений в поведении.

Искусственный интеллект не заменяет человека, а автоматически сигнализирует о рисках и снижает время реакции. Такие инструменты позволяют превентивно замечать опасные места до возникновения инцидента.

Как это работает

В реальном цехе это выглядит так: работник проходит обязательное цифровое обучение и получает доступ к мобильному приложению, где фиксируются допуски и инструктажи. Датчики на рабочем месте передают параметры в «Производственную безопасность», аналитический модуль оценивает уровень риска и при нахождении отклонений автоматически отправляет уведомление линейному руководителю. Если риск критичен — срабатывает блокировка оборудования или локальная сигнализация. Одновременно менеджмент видит динамику инцидентов и может выделять ресурсы на обучение и профилактику.

Рекорд 2025 года — это результат внедрения высокой культуры труда, менеджмента и цифровых технологий привело к реальному сокращению рисков. План «нулевого» смертельного травматизма к 2030 году подкреплён конкретными цифровыми проектами и стандартами. «Росатом» может показать пример для всей промышленности страны.