«Робот-ревизор» для турбодизелей

Точность до сотых миллиметра: российский моторный завод Sollers внедрил роботизированную систему контроля качества.

Цифровой паспорт для каждого мотора

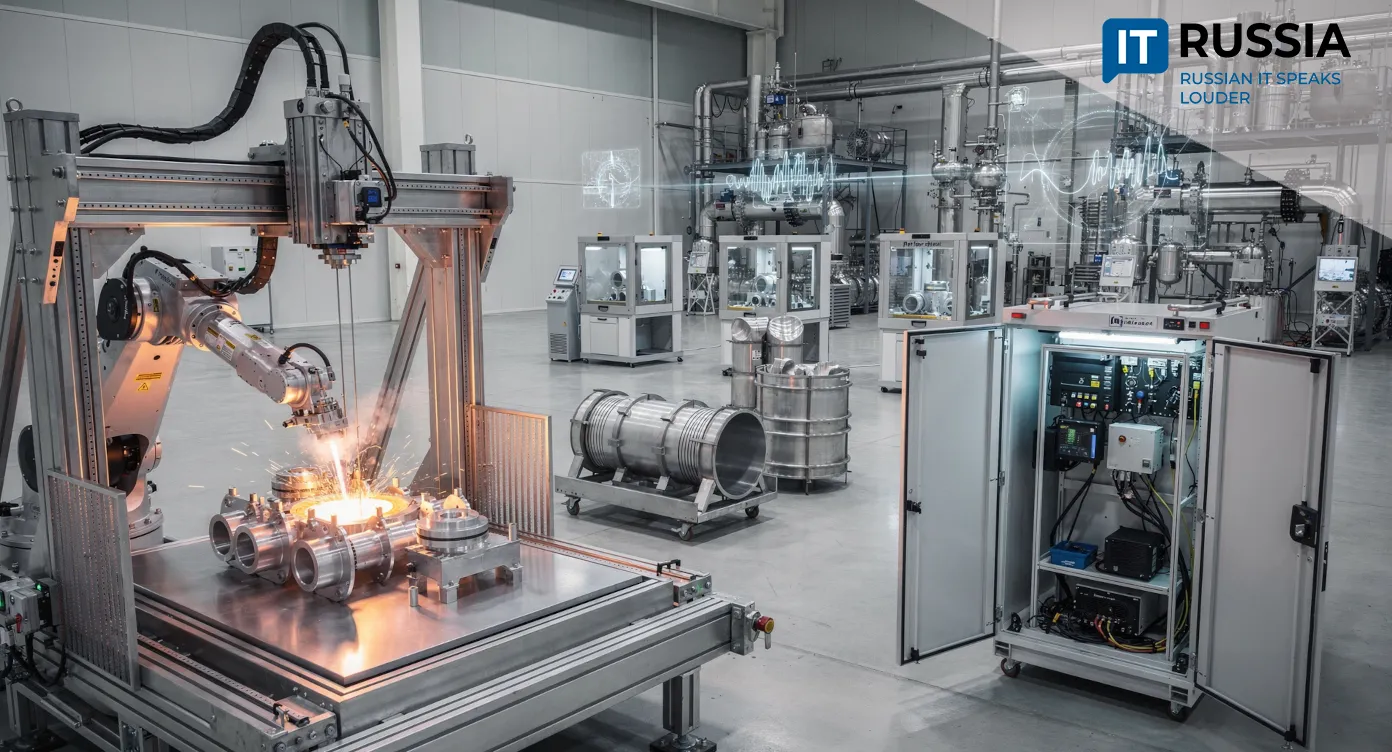

На моторном заводе Sollers в Елабуге внедрена инновационная система автоматизированного контроля качества сборки двигателей – роботизированный сканер, получивший в профессиональной среде неофициальное название «робот-ревизор». Это решение знаменует собой переход от ручной проверки к полностью цифровой и безошибочной диагностике.

Установка автоматически сканирует все точки крепежа, измеряет параметры затяжки с точностью до сотых долей миллиметра и сравнивает полученные данные с цифровой эталонной моделью двигателя. При выявлении даже минимальных отклонений система помечает агрегат для коррекции. Основанная на технологиях машинного зрения и датчиках усилия, система полностью исключает влияние человеческого фактора – одной из главных причин скрытых дефектов, которые могут проявиться лишь в процессе эксплуатации.

Особое значение эта технология имеет для турбодизельных двигателей, выпускаемых на предприятии. Они устанавливаются на коммерческие автомобили, внедорожники и спецтехнику, эксплуатируемые в экстремальных условиях с высокими механическими и термическими нагрузками. Даже микроскопическая ошибка в затяжке болта или смещение компонента может привести к критическим последствиям. Роботизированный контроль позволяет выявить такие риски ещё на этапе сборки. В результате повышается ресурс двигателей, а доверие потребителей к продукции Sollers растёт.

Каждый проверенный агрегат получает цифровой паспорт – уникальный набор данных, фиксирующий все параметры сборки и контроля. Это не просто архивная запись, а основа для аналитики, отслеживания качества в динамике и быстрого реагирования в случае возникновения вопросов в будущем.

«Кардиомонитор» для завода

Новое решение стало логичным продолжением масштабной цифровой трансформации завода. Уже в июне 2025 года на предприятии была запущена российская цифровая платформа WINNUM, разработанная технологическим партнёром группы Sollers – компанией PROF-IT GROUP.

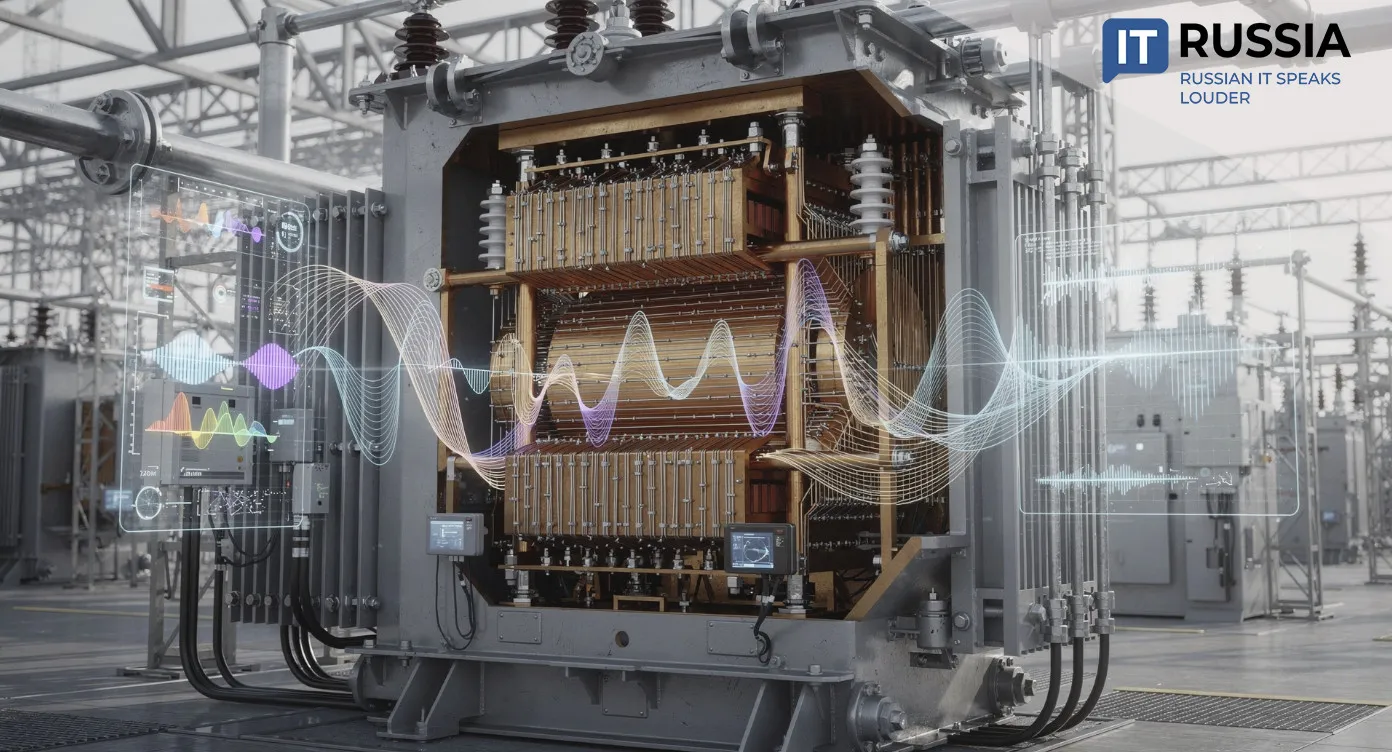

WINNUM функционирует как «кардиомонитор» производства, в режиме реального времени собирая данные с более чем 160 единиц оборудования на шести производственных линиях. Платформа отслеживает объёмы выпуска, количество дефектных деталей, время работы и незапланированных простоев, что позволяет оперативно диагностировать состояние станков и инструментов. Такой подход не только оптимизирует процессы, но и повышает прозрачность управления, превращая данные в стратегический ресурс.

Российские решения заменяют импорт в автопроме

Для российского автопрома внедрение подобных решений имеет стратегическое значение. В условиях курса на технологический суверенитет и импортозамещение цифровизация контроля качества напрямую способствует повышению конкурентоспособности российской продукции – как на внутреннем, так и на потенциально внешнем рынках. Для конечных потребителей выгода очевидна: более надёжные и долговечные двигатели означают снижение эксплуатационных расходов и повышение безопасности, особенно в сегменте грузового и коммерческого транспорта.

Перспективы масштабирования технологии широки. Адаптированная под разные модели и узлы, система может быть внедрена не только на линиях сборки дизельных, но и бензиновых двигателей, трансмиссий, кузовных модулей и других агрегатов. Ключевые шаги для развития включают разработку типового модуля «робота-ревизора», его интеграцию с корпоративными MES/ERP-системами, сбор и публикацию KPI по качеству (например, снижение брака, рост времени между отказами), а также подготовку квалифицированных кадров для эксплуатации и сопровождения системы.

В долгосрочной перспективе возможен и экспорт технологии – особенно в страны СНГ, Азии и Латинской Америки, где растёт спрос на доступные и надёжные решения цифровой автоматизации. Для этого необходимо оформить интеллектуальную собственность, обеспечить поддержку внедрения за рубежом и создать инжиниринговую экспертизу на уровне международных стандартов.

Новая парадигма российского автопрома

Глобальный контекст подтверждает актуальность такого пути: Volkswagen уже использует коллаборативных роботов KUKA для контроля болтовых соединений, а Toyota Motor Hokkaido повысила коэффициент использования линии до 98% благодаря соботам. В России аналогичные инициативы также набирают обороты. Так, на прессово-рамном заводе ПАО «КАМАЗ» успешно прошли испытания робота «Эйдос» – шестиосевого манипулятора А12 от казанской компании Eidos Robotics. Он сваривает кронштейны кабины с высокой точностью и производительностью, справляясь с месячной нормой за 1–2 недели. Робот и ПО – полностью российская разработка, включённая в реестр российской промышленной продукции.

На Ульяновском автомобильном заводе завершается монтаж высокоточной прессовой линии для штамповки кузовных деталей. Это оборудование обеспечивает минимальные отклонения геометрии и идеальную поверхность панелей, снижает отходы и энергозатраты, а главное – позволяет производить ключевые компоненты на собственных мощностях, повышая независимость от внешних поставщиков и готовя почву для запуска новых моделей.

Таким образом, цифровизация контроля качества на заводе Sollers – это не просто модернизация, а переход к новой парадигме промышленного производства, где данные, автоматизация и ИИ становятся основой надёжности.