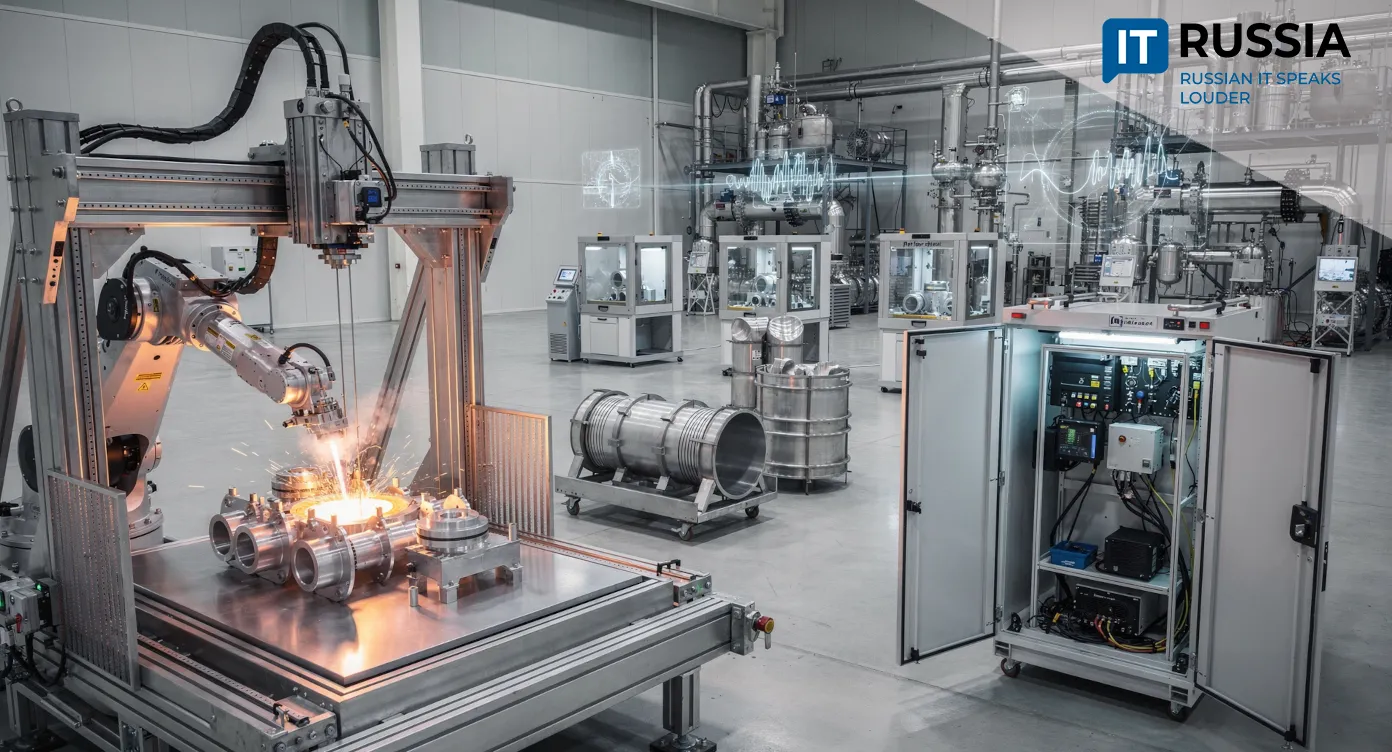

Роботы вместо конвейера

Российская электротехника выходит на новый уровень: автоматизация – ответ на вызовы времени.

80 лет надежности и новая эра автоматизации

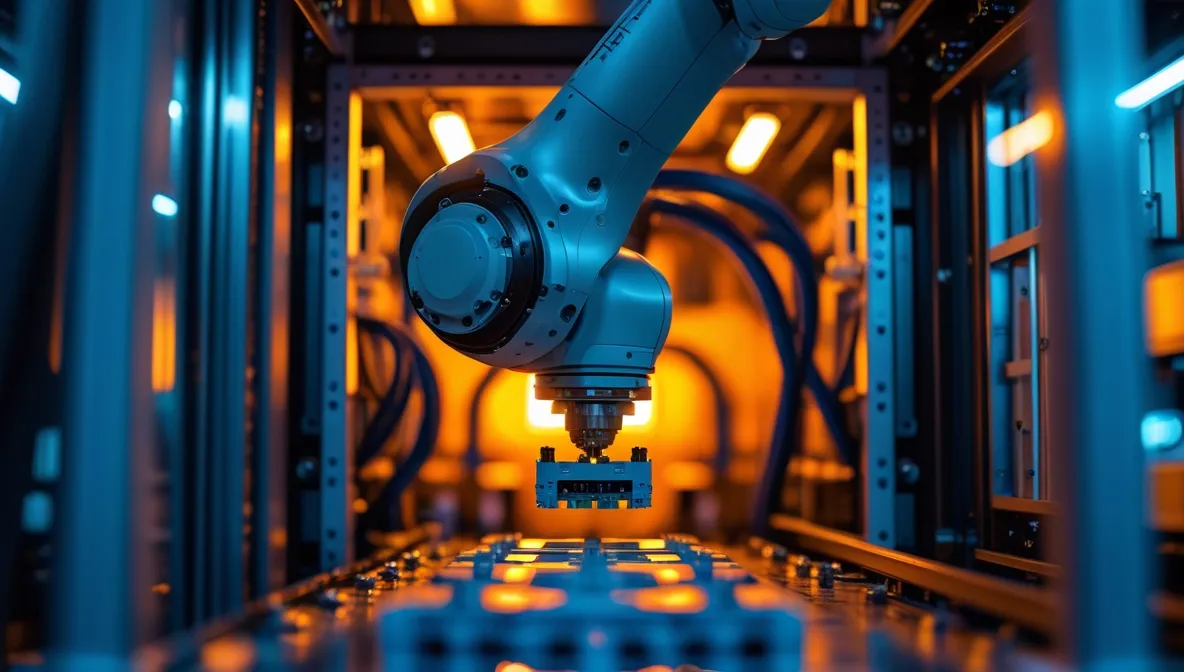

Курский электроаппаратный завод (КЭАЗ), отмечающий в 2025 году 80-летие, запустил первую в России полностью автоматизированную линию по производству пластиковых распределительных корпусов серии OptiBox Pro. Линия включает 15 роботизированных машин мощностью от 130 до 1000 тонн и выпускает корпуса и аксессуары премиум-класса, соответствующие высоким требованиям по ударопрочности, пожаробезопасности и удобству монтажа. Проект создал до 120 новых рабочих мест (в трёхсменном режиме).

Инвестиции в проект составили 390 млн рублей ($4,8 млн), включая 150 млн ($1,8 млн) от Фонда развития промышленности Курской области.

От литья до ИИ

КЭАЗ последовательно развивает системный подход к цифровизации. На предприятии внедрена система управления жизненным циклом продукта (PLM), активно используются анализ больших данных и искусственный интеллект. Общая производительность выросла на 10%, а на ИИ-участках – на 35%. В рамках нацпроекта «Технологическое лидерство» модернизированы линии, созданы испытательные комплексы, достигнут уровень локализации до 96%. Роботы автоматизируют извлечение боковин из литьевых машин (трудоёмкость снижена на 20%, производительность выросла вдвое), сборку, маркировку и контроль клепки выключателей. Система мониторинга РСМП повысила эффективность оборудования до 90%.

Ранее при поддержке Минцифры РФ на заводе внедрена цифровая производственная система на базе российской платформы «1С:ERP» и роботов «СТАН». Полная роботизация минимизирует человеческий фактор, обеспечивает стабильное качество и гибкость под спрос. Это особенно важно для электротехники, где надежность критична. КЭАЗ, выпускающий более 32 тыс. наименований продукции, укрепляет позиции на рынке и расширяет поставки для энергетики и промышленности.

Вызовы, возможности и экспортный потенциал

Для российских потребителей роботизация электротехнического производства означает повышение качества российского оборудования, а также снижение зависимости от импортных решений. Внутри страны проект КЭАЗ может стать точкой роста для всей отрасли: технологии роботизации могут быть перенесены на другие участки предприятия, что ускорит переход к гибкой автоматизированной модульной сборке и интеграции с концепцией Industry 4.0 – цифровыми двойниками, IoT-системами мониторинга и ИИ-аналитикой. Это также создаёт спрос на российские компоненты автоматизации: контроллеры, сервоприводы, ПО – что полностью соответствует национальной политике технологического суверенитета.

Особый интерес вызывает экспортный потенциал. Благодаря автоматизации продукция КЭАЗ может стать конкурентоспособной за рубежом – особенно на рынках стран СНГ и развивающихся регионов, где ценится сочетание надёжности, цены и локализованного производства. Однако для этого потребуется соответствие международным стандартам и успешная сертификация.

Вместе с тем есть определённые риски: требуется высокая загрузка линии, обучение персонала, техническое обслуживание и обновление оборудования – вызовы, над решением которых активно работает КЭАЗ.

Автоматизация без импорта

В последние годы в электротехнической промышленности России активно внедряются роботизированные комплексы с использованием российского программного обеспечения и оборудования. Яркий пример – Чебоксарский завод «Электрощит», где внедрена автоматизированная линия сборки низковольтных комплектных устройств на базе российских промышленных контроллеров и ПО компании «Моторика».

Это позволило повысить точность операций на 30%, сократить производственный цикл на 25% и снизить зависимость от импортных компонентов. Другой значимый проект реализован на заводе «Энергомашкомплект» в Воронеже, где при сборке трансформаторов задействованы роботы на базе российских систем управления и ПО «РОСА».

В начале ноября IEK GROUP, один из лидеров российской электротехнической отрасли, запустила новое предприятие в Балабаново (Калужская область) с инвестициями около 2 млрд рублей ($24,6 млн). Завод специализируется на производстве металлических кабеленесущих систем (МКНС) – важнейшего компонента для надёжных и безопасных инженерных сетей в энергетике, связи и автоматизации. Производственная площадка оснащена пятью автоматизированными линиями, обеспечивающими полный цикл изготовления цельнометаллических и лестничных лотков. При выходе на проектную мощность предприятие будет трудоустроено около 400 сотрудников.

Эти примеры подтверждают, что российские решения способны обеспечить высокий уровень автоматизации, повысить конкурентоспособность предприятий и ускорить переход к «Индустрии 4.0» даже в условиях технологических ограничений.

В ближайшие годы можно ожидать расширения линейки OptiBox Pro, появление ИИ-систем контроля качества, модульных роботизированных ячеек под заказ и, возможно, экспортных поставок.

Российская промышленность доказала, что способна не только замещать импорт, но и создавать производственные решения мирового уровня.