Учёные России создали революционный плазмотрон для восстановления деталей

Разработка открывает новые возможности для тяжёлой промышленности России и мира

Российские учёные из Пермского национального исследовательского политехнического университета представили уникальную конструкцию плазмотрона, которая повышает качество и эффективность плазменной наплавки – технологии для восстановления и упрочнения изношенных деталей в машиностроении, энергетике и транспорте. Разработка не имеет аналогов в России и устраняет основные недостатки существующих систем, снижая энергопотребление и гарантируя высочайшее качество покрытия.

В условиях глобального роста цен на оборудование технологии, продлевающие срок службы дорогостоящих компонентов, становятся стратегически важными. Плазменная наплавка позволяет наносить на изношенные поверхности новый слой прочного металла, делая деталь даже прочнее новой. Однако до сих пор широкому внедрению мешали недостатки оборудования: большие габариты, засорение каналов и значительные потери материала.

Принципиально новая схема работы

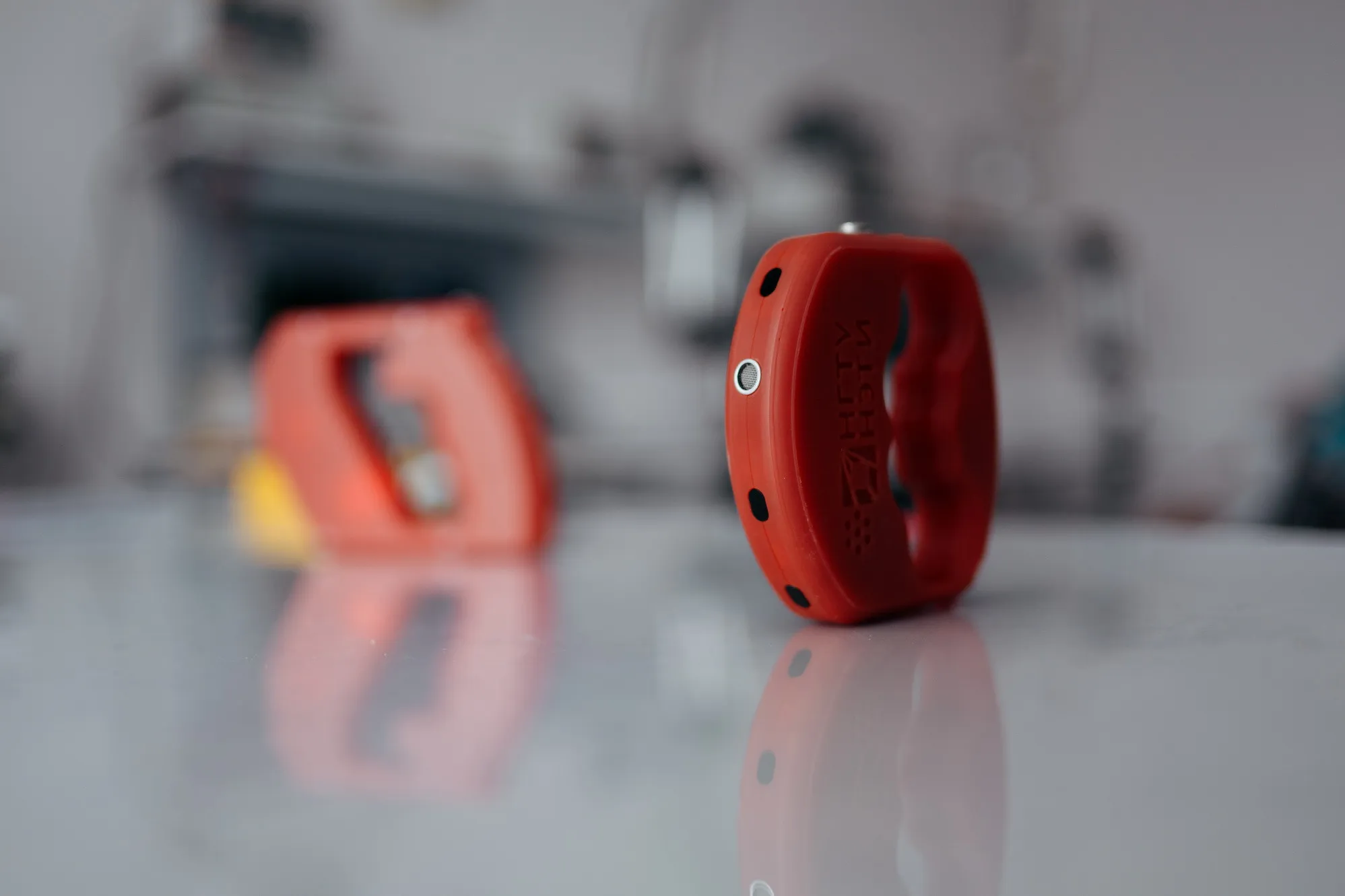

Уникальность разработки пермских исследователей – в принципиально новой схеме работы. Основу инструмента составляют два ключевых элемента. Центральная трубка служит одновременно для подачи металлического порошка и является первым нагревательным элементом. Через нее под давлением подается газопорошковая смесь. Второй важный компонент – кольцевое сопло, расположенное в 1-1,5 миллиметра от центральной трубки. Оно выполняет функцию второго нагревательного элемента. При включении они создают две плазменные дуги, которые действуют как единый мощный поток, обеспечивая максимальный нагрев частиц. Специальная вихревая подача газа удерживает порошок в центре, предотвращая налипание на стенки и бесполезные потери.

Беспрецедентные технические характеристики

Ключевое преимущество – беспрецедентные технические характеристики. Устройство работает в диапазоне силы тока от 30 до 200 А (вдвое шире, чем у стандартных решений), что делает его универсальным: от деликатной работы с мелкими деталями до восстановления крупногабаритных конструкций. При этом напряжение всего 32-38 В, что в 2,5-3 раза ниже аналогов и обеспечивает существенную экономию электроэнергии.

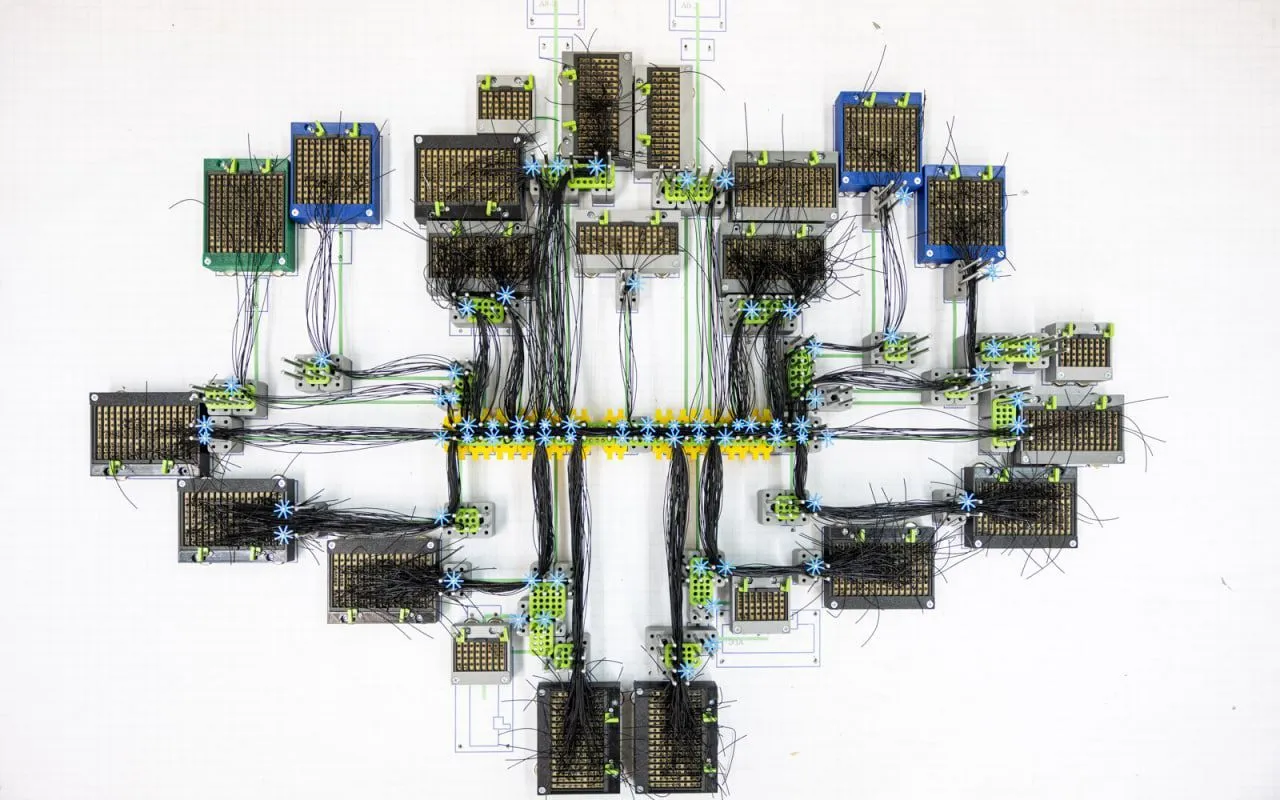

Технология прошла всесторонние испытания на специализированном стенде с роботизированным комплексом.

Внедрение этой разработки имеет важнейшее значение для отечественной промышленности. Машиностроительные предприятия смогут использовать её для упрочнения пресс-форм, штампов и режущего инструмента. В транспортной сфере технология позволит продлевать ресурс деталей ходовой части и трансмиссии. Особую ценность она представляет для судостроения, энергетики и нефтегазового сектора, где требуется стойкость к экстремальным нагрузкам и коррозии.