В России подвели итоги международной олимпиады по ИИ

Кадры для цифровой экономики страны готовят уже со школы

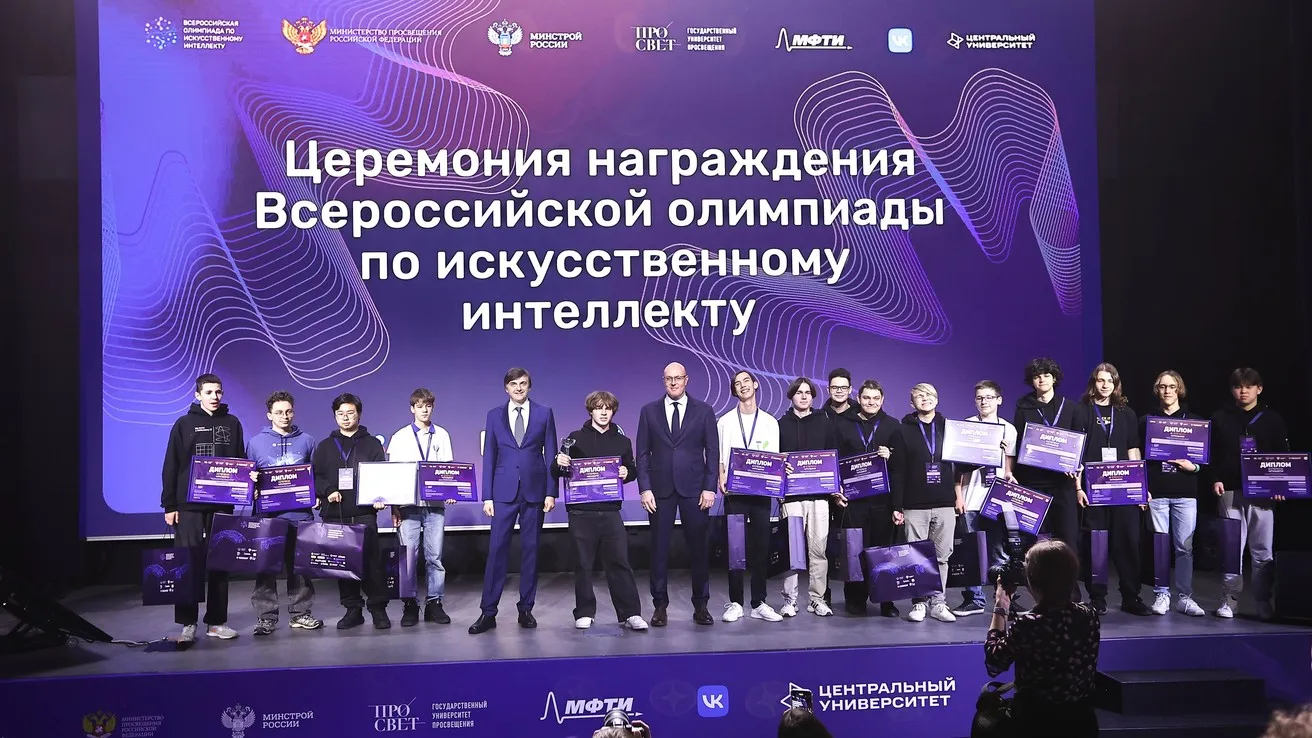

В России, в ведущем технологическом вузе - МГТУ имени Баумана - прошла международная олимпиада по искусственному интеллекту. В этом году событие впервые вышло за границы страны - 52 тысячи участников представляли 26 стран. Финалистами стали 62 школьника, в том числе из Казахстана, Узбекистана, Кипра и Армении.

Абсолютным победителем был признан Елисей Кирпиченко из Санкт-Петербурга. Всего награды получили 14 победителей и призёров из разных регионов России и Казахстана. Все они гарантированно пройдут стажировки в ведущих технологических компаниях.

Состязание проверяло не только теоретические знания, но и умение решать прикладные задачи, максимально приближенные к реальности. Во время первого индивидуального тура ребята разрабатывали «умный маркетплейс» - модель для автоматического определения параметров товара по тексту объявления и фотографии. Это необходимо для точного расчета стоимости доставки. Школьники разрабатывали ИИ-помощника для строителей и архитекторов. Модель должна находить ответы на сложные вопросы в массиве нормативных документов и формулировать их простым языком.

Партнёры и коллеги

В командном туре участники придумывали, как оптимизировать работу светофоров на городских перекрестках. Используя симулятор, они стремились минимизировать пробки и создать «зелёную волну».

Эта олимпиада стала больше, чем просто соревнованием. Она доказала, что российская школа подготовки юных IT-специалистов — одна из сильнейших в мире. Участники, выросшие в эпоху ИИ, уже сегодня решают сложные инженерные и аналитические задачи.

Как отметил вице-премьер Дмитрий Чернышенко, эти ребята — не просто школьники, а будущие партнёры и коллеги. Их работа закладывает фундамент для технологического прорыва, который укрепит позиции России на мировой арене.