3D-революция в металле: Россия закрывает технологический разрыв в производстве авиакрыльев

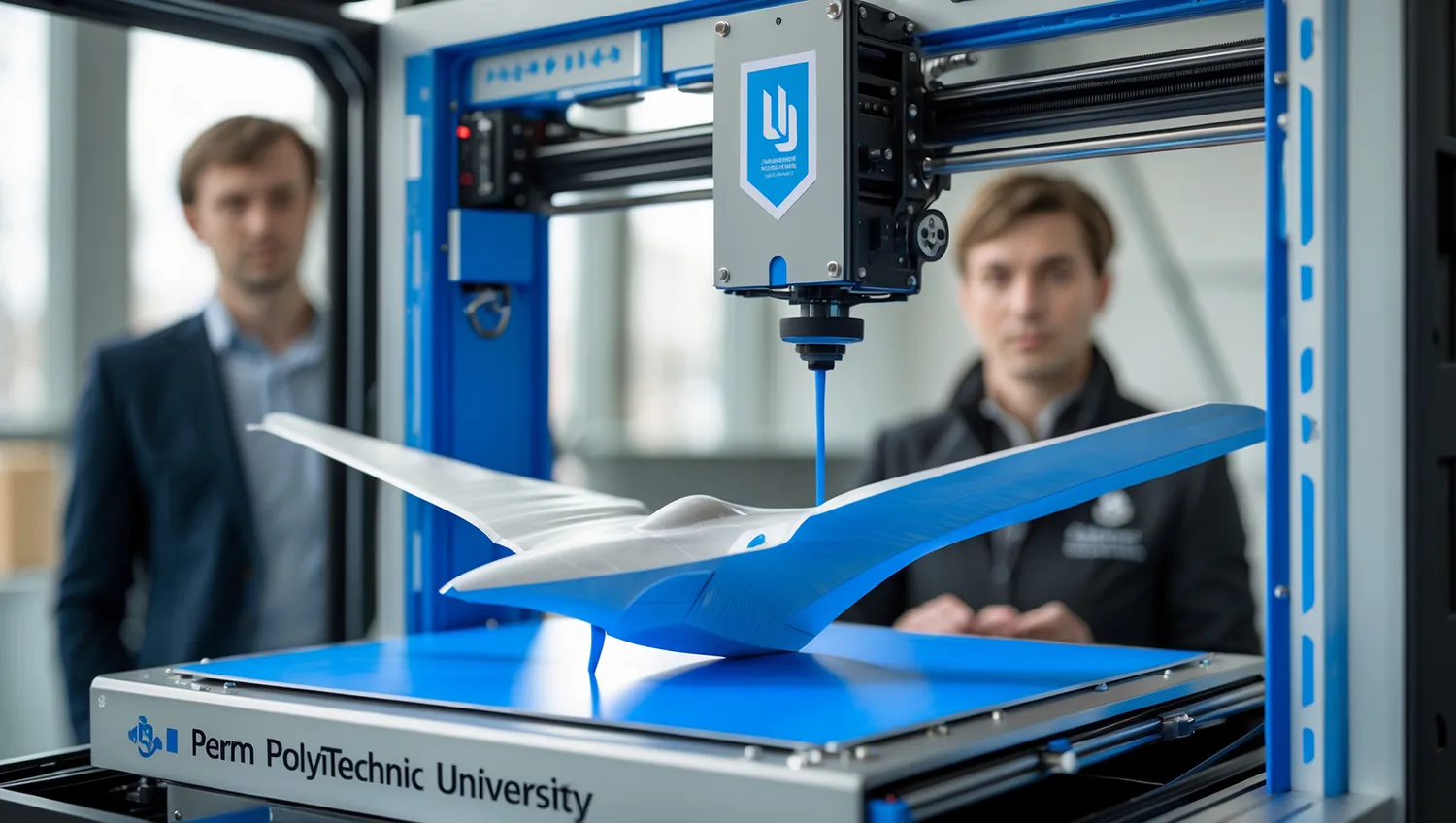

Учёные Пермского политеха совместно с «Ф2 Инновации» представили метод 3D-печати крупногабаритных изделий, решающий проблему нависающих частей и сложных углов. В числе потенциальных изделий прямо названы авиационные крылья.

Новая технология крупногабаритной 3-D печати

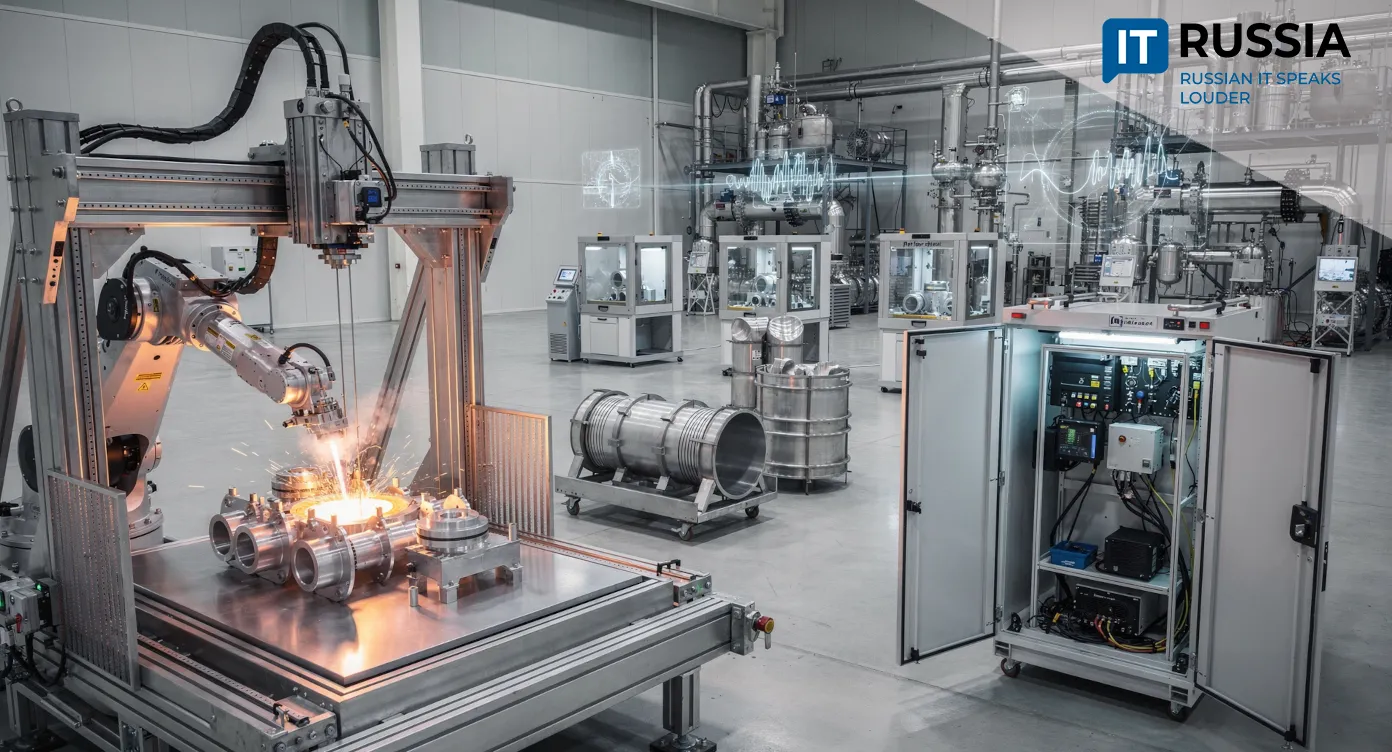

В сентябре 2025 года Пермский национальный исследовательский политехнический университет (ПНИПУ) и компания «Ф2 Инновации» представили новую технологию крупногабаритной 3-D печати, способную перевернуть представление о возможностях аддитивного производства. Их совместная разработка позволяет печатать крупногабаритные изделия со сложной геометрией — включая нависающие элементы и острые контуры без использования одноразовых опорных структур.

Как пояснил доцент ПНИПУ Игорь Безукладников, традиционные методы 3D-печати требуют установки временных опор, которые затем удаляются. Это увеличивает расход материалов, трудозатраты и сроки производства. Новая технология учитывает этот этап, что делает процесс дешевле, быстрее и экологичнее. В будущем она сможет производить не только мебель и лодки, но и целые авиационные крылья.

Суверенитет, скорость, стоимость

Для российской промышленности этот прорыв, а не просто научная сенсация. Это большой стратегический шаг, который ведёт к полному технологическому суверенитету: оборудование и ПО разработаны отечественными специалистами, что радикально снижает зависимость от импортных решений. Эта технология идеально вписывается в уже существующую экосистему аддитивного производства в авиастроении.

В августе 2025 года Объединённая двигателестроительная корпорация (ОДК, входит в Ростех) сертифицировала первую в России аддитивную деталь «горячей части» двигателя ПД-14 — завихритель камеры сгорания. Центр аддитивных технологий Ростеха в 2024 году внедрил отечественный 3D-принтер для производства деталей под двигатели ПД-8, ПД-14 и ВК-650В. Новая технология ПНИПУ и «Ф2 Инновации» логически продолжает эту цепочку — теперь на повестке дня создание не только мелких компонентов, но и крупные агрегаты, включая силовые элементы планера.

Для потребителя это означает одно: снижение себестоимости продукции — от мебели до самолетов — за счет экономии материалов и времени.

Мировой контекст: Россия в тренде

Глобальная аэрокосмическая индустрия использует потенциал аддитивных технологий. Airbus в сентябре 2024 года впервые напечатал металлическую деталь на борту МКС. Boeing в сентябре 2025 года представил 3D-печатные подложки для солнечных батарей, сократив цикл производства на 50%. А еще в 2024 году Airbus заключил масштабное соглашение с норвежской Norsk Titanium о поставке аддитивных титановых компонентов.

Российские разработчики не отстают, а в некоторых аспектах опережают зарубежных коллег. Так, учёные Санкт-Петербургского морского технического университета (СПбГМТУ) в сентябре 2025 года довели скорость прямого лазерного выращивания (ПЛВ) до рекордных 7,5 кг металла в час, что в 7 раз быстрее мировых аналогов. Это важно для перехода от отдельных деталей к серийному производству.

Планы развития

Ближайшие 1–2 года — время пилотных проектов. Ожидается, что новая технология будет опробована в опытном производстве: авиа - и судостроении, архитектуре, дизайне. «Ф2 Инновации», как производитель крупноформатных принтеров, готова масштабировать оборудование на базе российских решений.

Через 3–5 лет ожидается интеграция в серийные цепочки. Уже есть сертифицированные детали для ПД-14 и ПД-8. Следующий шаг — разработка стандартов и нормативов для крупногабаритных аддитивных конструкций, что позволит не просто «напечатать крылья», но и поставить их на серийные самолеты.

Экспортный потенциал тоже огромен. Дружественные рынки от Азии до Ближнего Востока заинтересованы в технологиях, не подпадающих под действие западных санкций. Россия может предложить не только оборудование, но и инжиниринговые решения — особенно в сегменте крупногабаритной печати, где мировой опыт пока фрагментарен.

Не просто принтер — производственная революция

Технология, разработанная в Перми, — это не просто «новый принтер». Это новая философия производства: от «вырезать из массива» до «вырастить нужную форму».

В ближайшем будущем мы увидим первые «напечатанные» лодки, мосты, элементы фюзеляжей. Чуть позже — целые самолёты, собранные из напечатанных на принтере деталей. Еще недавно это считалось фантастикой. Россия не просто догоняет мировой тренд — она начинает его задавать. И это только начало.