Российские ученые автоматизируют производство алюминия

Новый датчик повысит эффективность и снизит затраты энергии на предприятиях России

Ученые Сибирского федерального университета разработали уникальный датчик, который позволит полностью автоматизировать ключевой этап производства алюминия. Устройство в режиме реального времени с высочайшей точностью отслеживает количество полученного металла, что делает управление технологическим процессом более удобным и эффективным. Внедрение таких технологий укрепляет технологический суверенитет России и конкурентоспособность металлургической отрасли на мировом уровне.

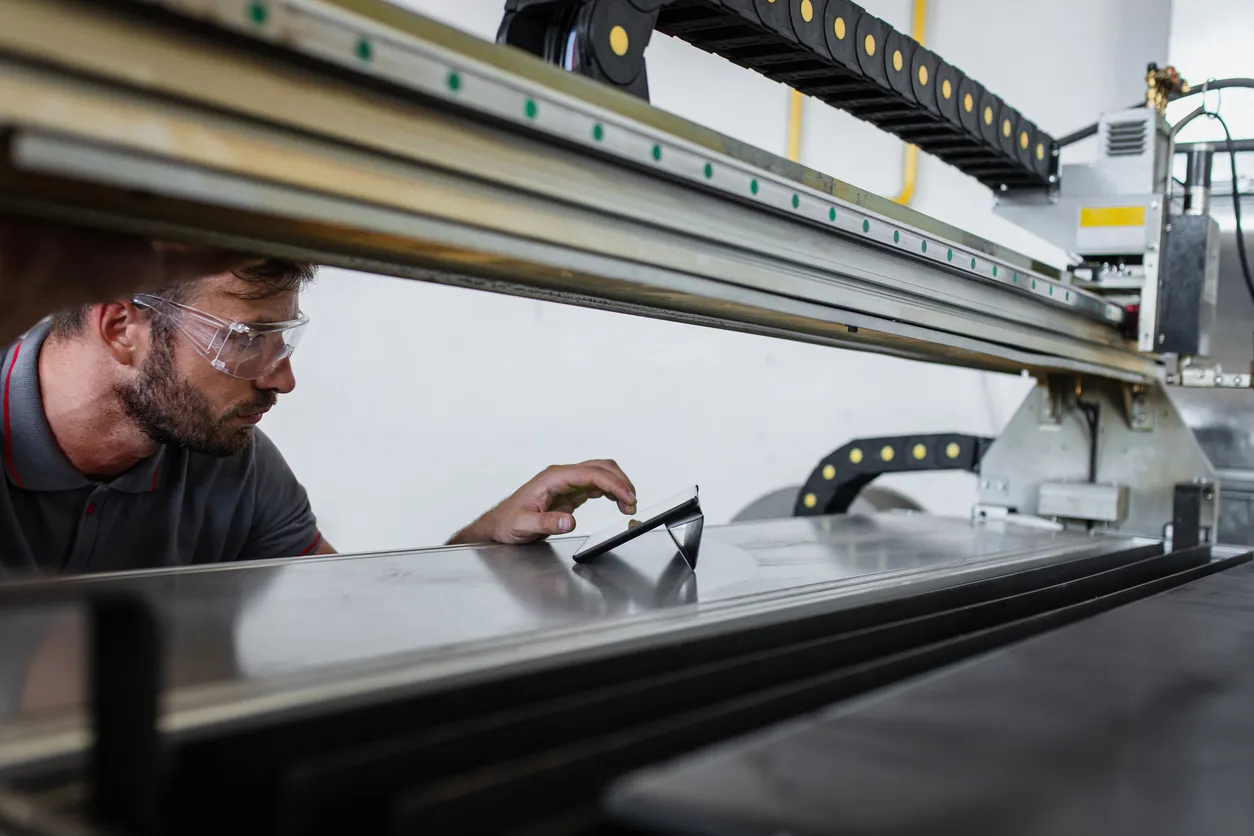

Производство алюминия — сложный и энергоёмкий процесс, основанный на электролизе. До сих пор контроль за количеством наработанного металла на большинстве предприятий проводился вручную: рабочий раз в сутки замерял уровень алюминия стальным стержнем. Этот метод был неточным и трудоёмким, не позволяя оперативно реагировать на изменения в электролизёре.

Как сообщили «IT-Russia» в пресс-службе вуза, новый датчик решает эту проблему. Он ежесекундно автоматически оценивает уровень жидкого алюминия и скорость расходования электродов с точностью до микрометра. Это позволяет постоянно поддерживать идеальные условия для электролиза.

Разработка имеет огромное значение для России и мира. Работа электролизёра в неправильном режиме ведёт к перерасходу дорогостоящей электроэнергии и снижению качества продукции. Датчик предотвращает это, экономя миллионы рублей. К тому же устройство открывает путь для создания «цифровых советников» — систем, которые будут автоматически управлять процессом, минимизируя человеческий фактор.

Кроме того, алюминий критически важен для авиационной, космической и судостроительной отраслей.

В настоящее время разработка уже проходит испытания в условиях реального электролизного цеха. Реализация проекта поддерживается грантом Минобрнауки России в рамках Десятилетия науки и технологий.